Bei Cincinnati Gearing Systems Inc. (CGS) in Ohio ist seit Anfang des Jahres eine LS 1400 E im Einsatz. CGS ist ein anerkannter Marktführer in der Herstellung und Konstruktion von Präzisionskomponenten für die Getriebetechnik und Gründungsmitglied der American Gear Manufacturer‘s Association (AGMA), der US-Normierungsorganisation für Verzahnungen.

Doch CGS ist weit mehr als nur ein Getriebehersteller. Das Unternehmen bietet mehr als 100 Jahre Erfahrung in der Fertigung von hochwertigen, zuverlässigen und kostengünstigen Verzahnungslösungen sowohl für einzelne Zahnräder als auch komplette Leistungsgetriebe für die Automobilindustrie, Dieselmotoren, militärische und kommerzielle Schiffsantriebe, turbinengetriebene Generatoren, Windenergie, Zahnradpumpen sowie Expander und Kompressorgetriebe.

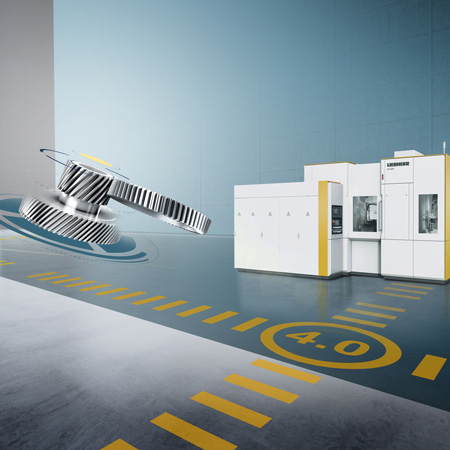

„Dank der CNC-Stoßmaschine von Liebherr konnten wir die Bearbeitungszeit für Doppelschrägverzahnungen erheblich reduzieren. Zum Beispiel konnten wir mit der neuen Maschine unsere bisherigen Schnittgeschwindigkeiten verdoppeln“, so Alex Rye, Fertigungsleiter bei CGS. „Die Korrekturmessung innerhalb der Maschine führt zu einer wesentlich höheren Qualität der Verzahnungen. Und dank der elektronischen Schrägführung stoßen wir jetzt jeden Schrägungswinkel ganz ohne zusätzliche mechanische Schrägführungen.“