Flexibles Klebeband ermöglicht eine unterbrechungsfreie Applikation auch bei engen Kurvenradien

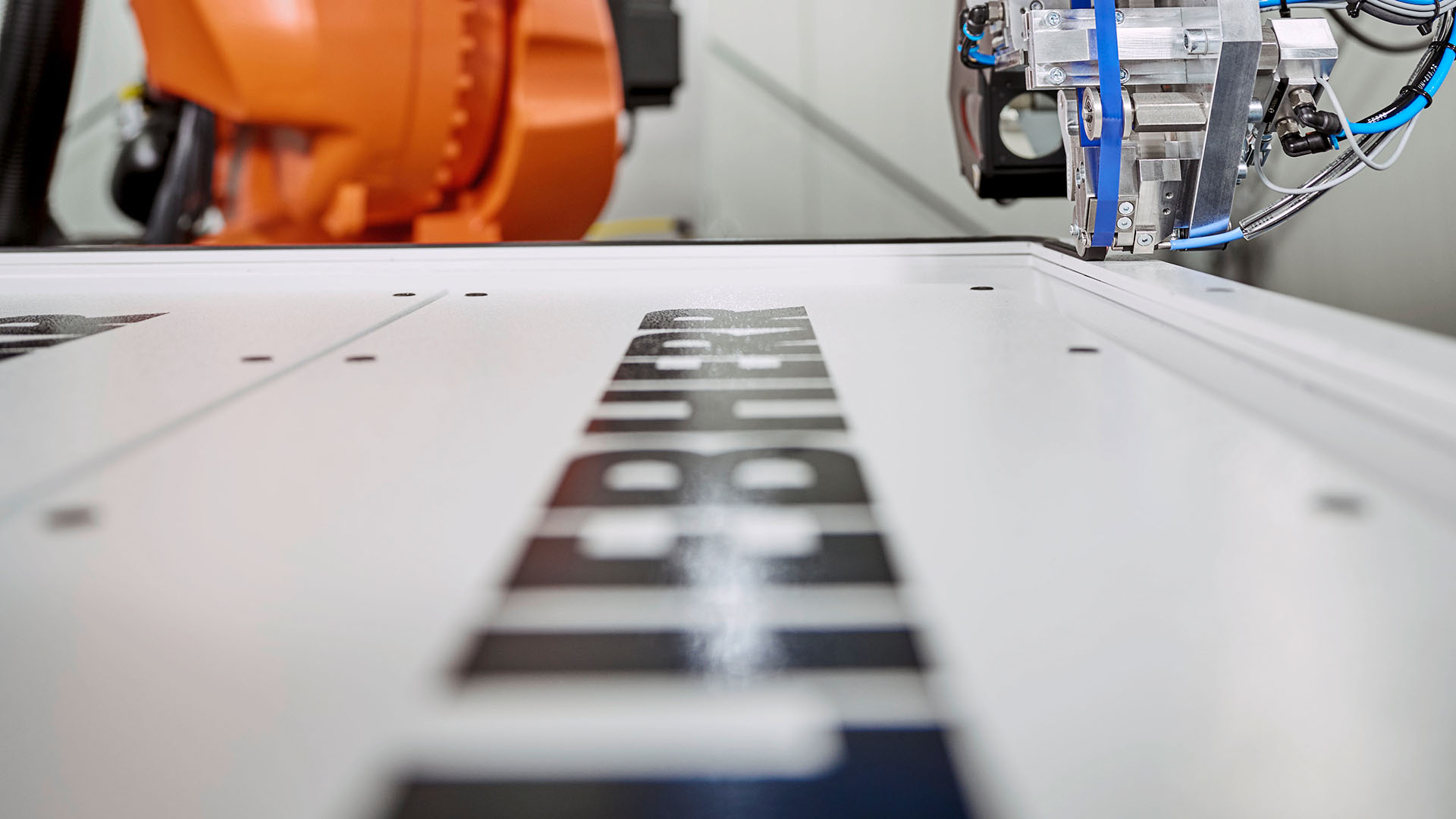

Bei Dosier- und Klebeprozessen in der Batteriepackmontage kommen unterschiedliche Materialien und Verfahren zur Anwendung. Die Abdichtung des Batteriepackdeckels und der Auftrag der Wärmeleitpaste in der Batteriewanne erfordern absolute Prozess sicherheit: Entsteht hier Ausschuss, wird es teuer. Die Liebherr-Verzahntechnik GmbH testet auf den Versuchsanlagen im Kemptener Tech-Center die Automation der Klebe- und Dosierapplikationen und bietet kundenindividuelle und prozesssichere Anwendungen aus einer Hand.

In der Batteriepackmontage wird an zwei entscheidenden Stellen dosiert: Zunächst wird vor dem Einsetzen der Batteriemodule eine Wärmeleitpaste – der Gap-Filler – auf dem Boden der Batteriewanne aufgetragen, um die Wärmeabfuhr zu gewährleisten. Beim sogenannten Sealing wird schließlich das Gehäuse des Batteriesystems abgedichtet. Präzision und Prozesssicherheit sind hierbei essenziell, denn Fehler an diesen Stellen können folgenreich und teuer werden.

In Hochvoltbatteriesystemen spielt das Wärmemanagement eine maßgebliche Rolle, um die Lebensdauer der Batterien zu verlängern und ihre Sicherheit und Effizienz zu gewährleisten. Ohne eine effektive Wärmeableitung kann die Temperatur im Inneren des Batteriepacks unkontrolliert steigen. Durch Überhitzung kann ein thermisches Durchgehen (Thermal Runaway) ausgelöst werden, was Brände oder Explosionen zur Folge hat. Eine erhöhte Betriebstemperatur kann zudem die Alterung der Batteriezellen beschleunigen und die Lebensdauer des Batteriepacks verkürzen. Gap-Filler oder Thermal Interface Materials (TIMs) sorgen hier für die Wärmeabfuhr von den Batteriemodulen bzw. -zellen in das Kühlsystem. Ihr Auftrag in flüssiger Form erzielt eine optimale Benetzung und somit die thermische Anbindung an die Wärmequelle und -senke. Der Auftrag von Gap-Fillern oder TIMs muss präzise und ohne Lufteinschlüsse erfolgen. Nur dann ist ein effektiver Wärmetransfer gewährleistet, sodass Elektronik und Batteriezellen sicher und langlebig im optimalen Temperaturbereich arbeiten können.

Um sie vor Umwelteinflüssen zu schützen und ihre Leistung, Haltbarkeit und Sicherheit zu gewährleisten, müssen Hochvoltbatterien absolut dicht sein. Luftfeuchtigkeit, Schmutz und Verunreinigungen können die Batterien beeinträchtigen und ihre Lebensdauer verkürzen. Eine vollständige Abdichtung verhindert zudem das Austreten umweltschädlicher Elektrolyte. Die Gehäusedichtungen können auch mit Heißklebern – meist Heißbutyl – aufgebracht werden, die auch auf unregelmäßigen Oberflächen eine schnelle, effiziente und vollständige Abdichtung bei hoher Temperaturbeständigkeit bieten.

Beim Dosieren von Flüssigklebern sind eine exakte Linienführung und saubere Nahtübergänge für die Qualität entscheidend. Unregelmäßigkeiten der Dosierraupe können die Dichtungsleistung beeinträchtigen. Daher besteht die Herausforderung beim Materialauftrag generell darin, die Kontrolle über die Dosierparameter zu behalten. So wird sichergestellt, dass der Auftrag während des gesamten Dosiervorgangs gleichmäßig erfolgt.

Das Flüssigdosieren mit Ein- oder Zweikomponentenmedien ist ein empfindlicher Prozess, der äußeren Einflüssen wie zum Beispiel Temperaturschwankungen unterliegt. Die unterschiedlichen Materialeigenschaften hinsichtlich Viskosität und Aushärteverhalten müssen von der Entnahme bis zur Mischung am Dispenser sowie bei der Berechnung der Raupenbahnen berücksichtigt werden. Beim Auftrag der Wärmeleitpaste auf dem Boden der Batteriewanne kommt es zusätzlich auf das optimale Auftragsmuster an, um den Boden ausreichend zu benetzen, Lufteinschlüsse zu vermeiden und dabei gleichzeitig den Verbrauch des teuren Materials zu optimieren. Verfahren zur Vorbehandlung und Aktivierung der Oberflächen tragen zu einer optimalen Klebewirkung bei.

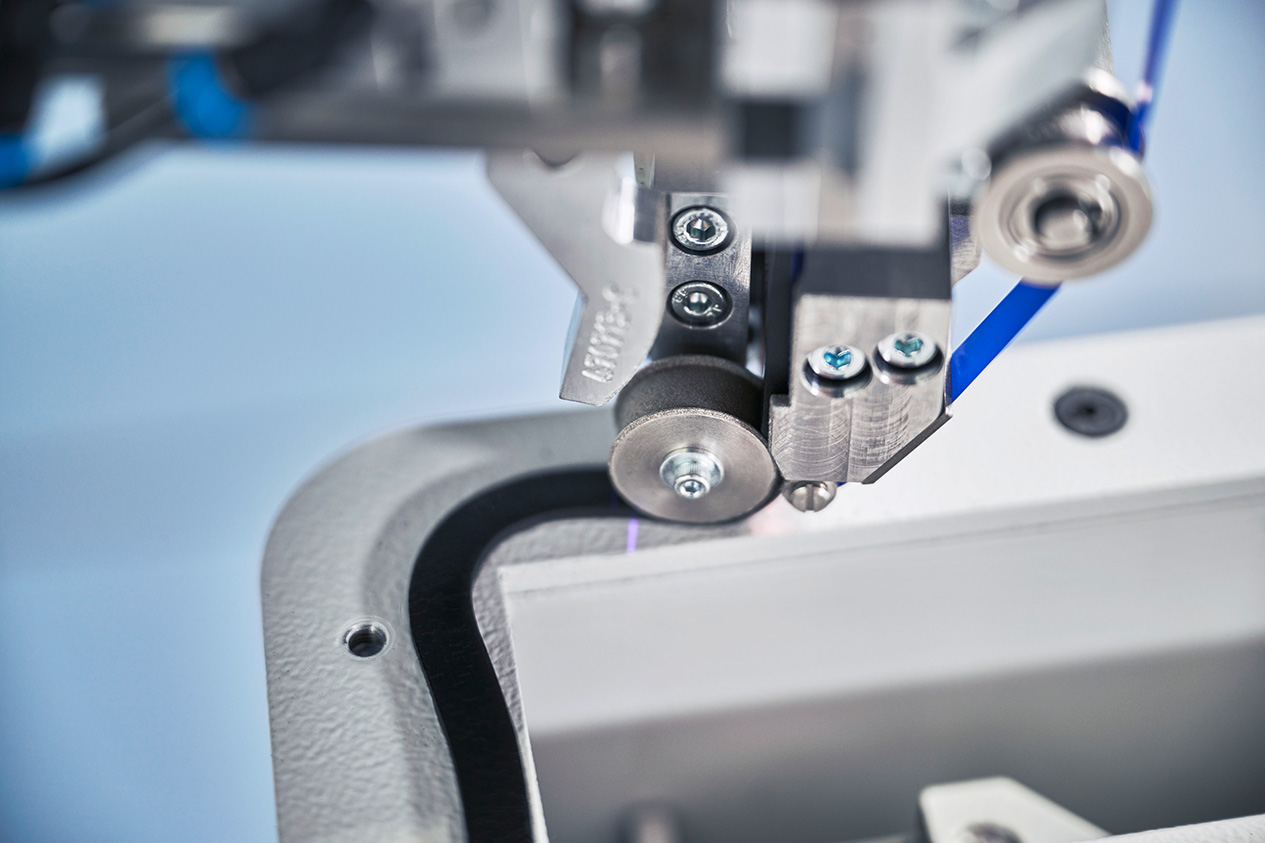

Eine innovative Alternative zur Abdichtung mit Flüssigklebern ist die Klebeanwendung ACXplus 76730 Box Seal von tesa, einem internationalen Hersteller innovativer Klebebänder und selbstklebender Produktlösungen. Das Klebeband benötigt keine Aushärtezeiten und ist in hohem Maße komprimierbar. Damit lassen sich auch große Spaltmaße ausfüllen und abdichten. Diese Anwendung bietet Liebherr in Kooperation mit tesa und dem Klebeband-Applikationsexperten Vulkan Technic an. „Da sich der Deckel zerstörungsfrei öffnen lässt, kann das Klebeband rückstandslos entfernt werden. Dies ist nicht nur während der Produktion für Nacharbeiten im Werk von Vorteil, sondern auch für eine spätere Demontage bei Second-Life-Anwendungen oder im Recycling“, erklärt Viktor Bayrhof, Produktmanager für Automationssysteme bei der Liebherr-Verzahntechnik GmbH.

„Bei der Vielzahl der Verfahren wird der Markt für Anwenderinnen und Anwender schnell unübersichtlich, vor allem wenn es um die Abwägung ihrer Vor- und Nachteile und der Kosten geht“, so Bayrhof. Liebherr bietet sämtliche Klebe- und Dosieranwendungen für Batteriepacks inklusive der erforderlichen Prozessüberwachung an und führt dazu umfangreiche Tests auf seinen Versuchsanlagen im Tech-Center in Kempten durch. Damit kann das Unternehmen seine Kundschaft kompetent bei der Auswahl des geeigneten Verfahrens beraten. Als einer der weltweit führenden Hersteller von Automationssystemen hat Liebherr auch den Überblick über die Komponenten und Peripherie der Fertigungsanlage. „Für die Kunden bietet dies den Vorteil, alles aus einer Hand zu bekommen und nicht mehr viele einzelne Ansprechpartner zu haben“, betont Bayrhof.