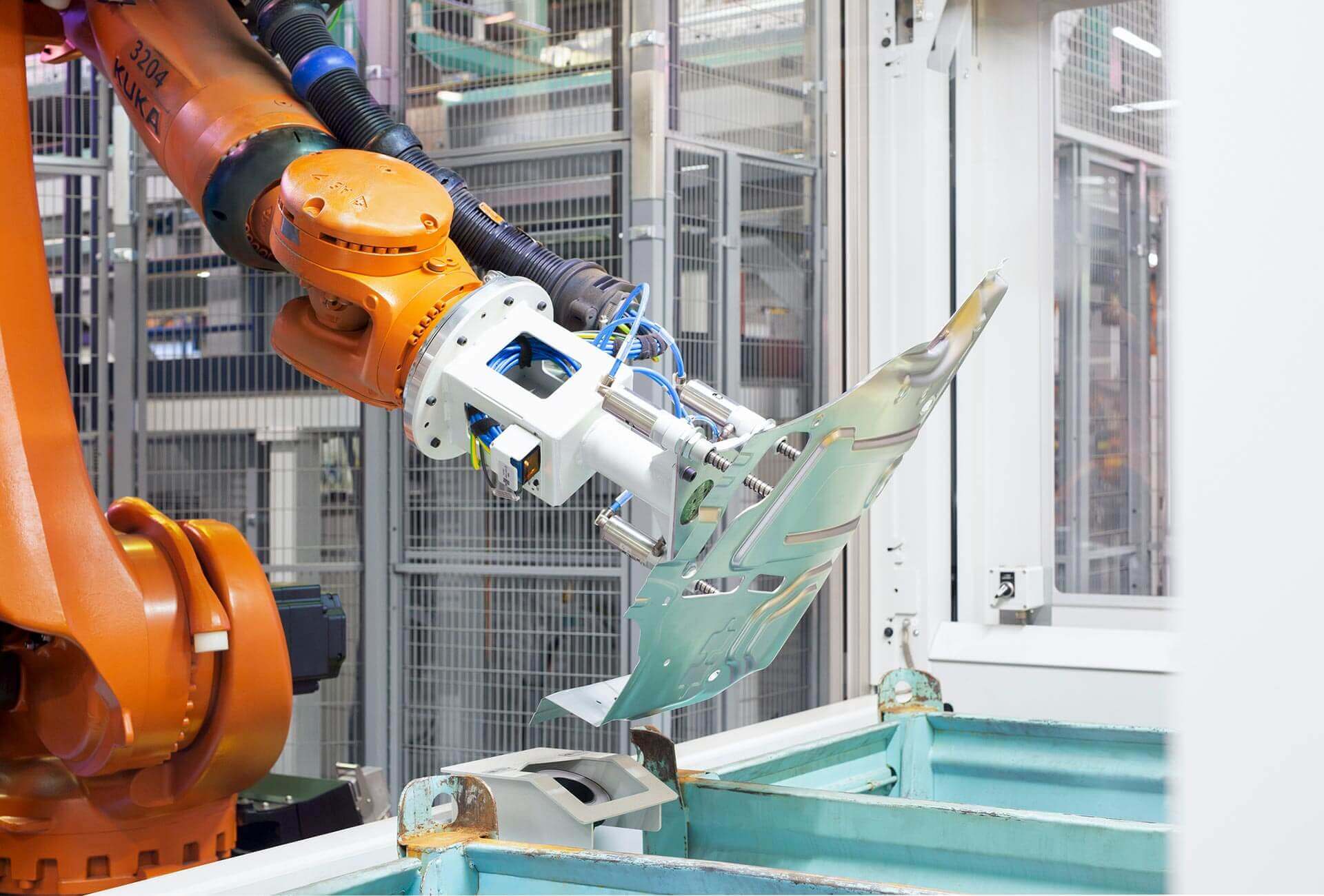

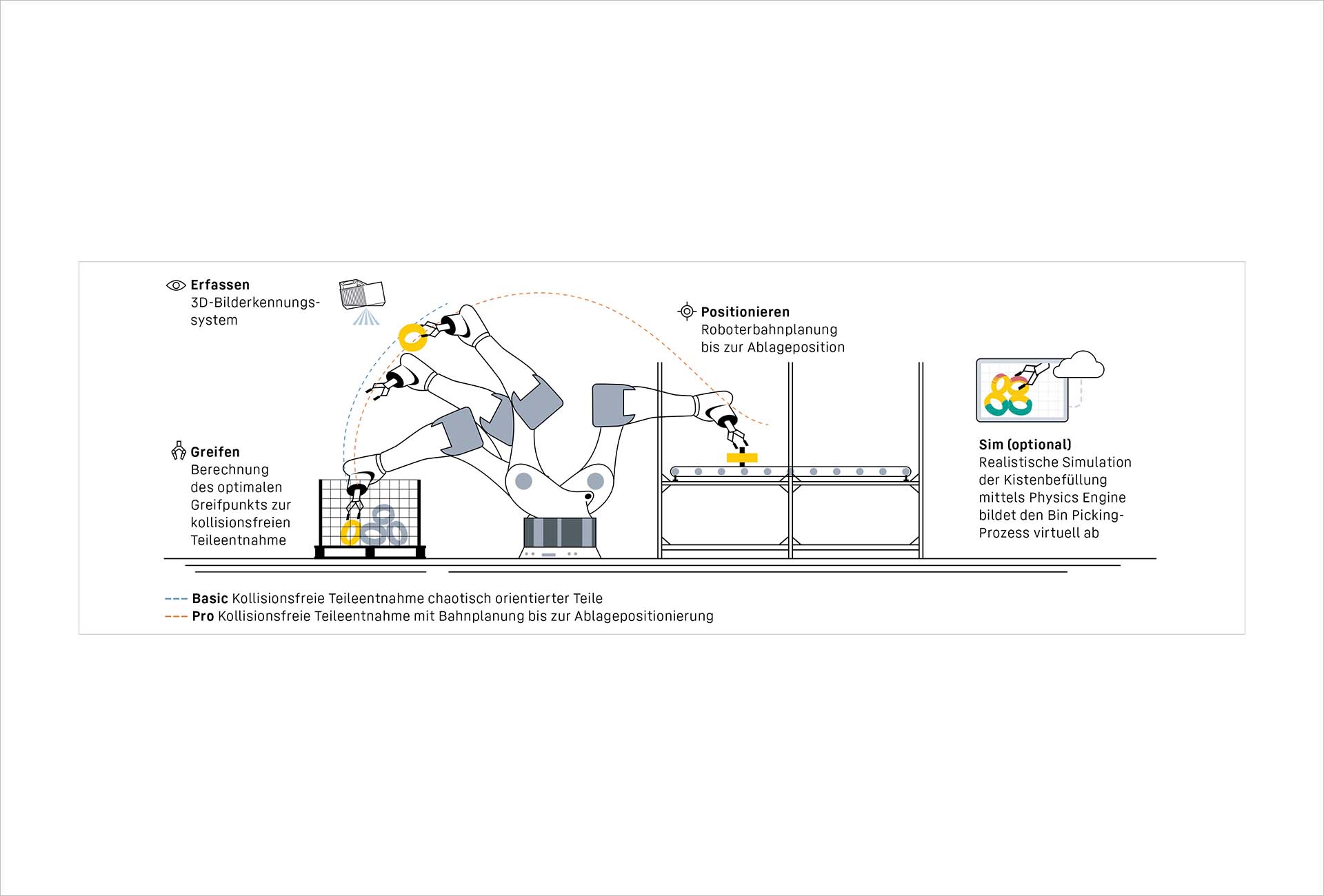

Automatisierte Zuführung von Karosserieblechen

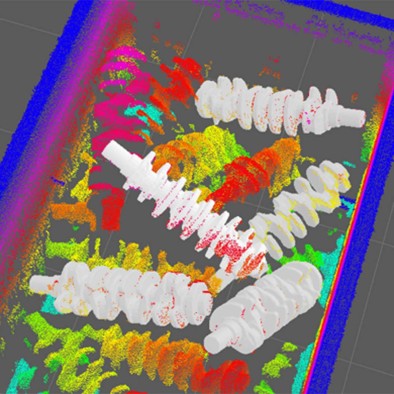

Bleche für einen PKW-Seitenrahmen gelangen per Routenzug in großen Metallkisten in das Zuführmodul. Dort scannt das 3D-Visionsystem zunächst von oben die Position der Kiste sowie die genaue Lage der Karosseriebleche in der Kiste. Auf Basis dieses Scans entnimmt der Roboter das Blech mit einem flexiblen Dreipunkt-Sauggreifer aus der Kiste und führt es einer 2D-Kamera zu. Diese kontrolliert die Position der Bauteile und erkennt, wenn zwei Bauteile auf einmal gegriffen wurden.

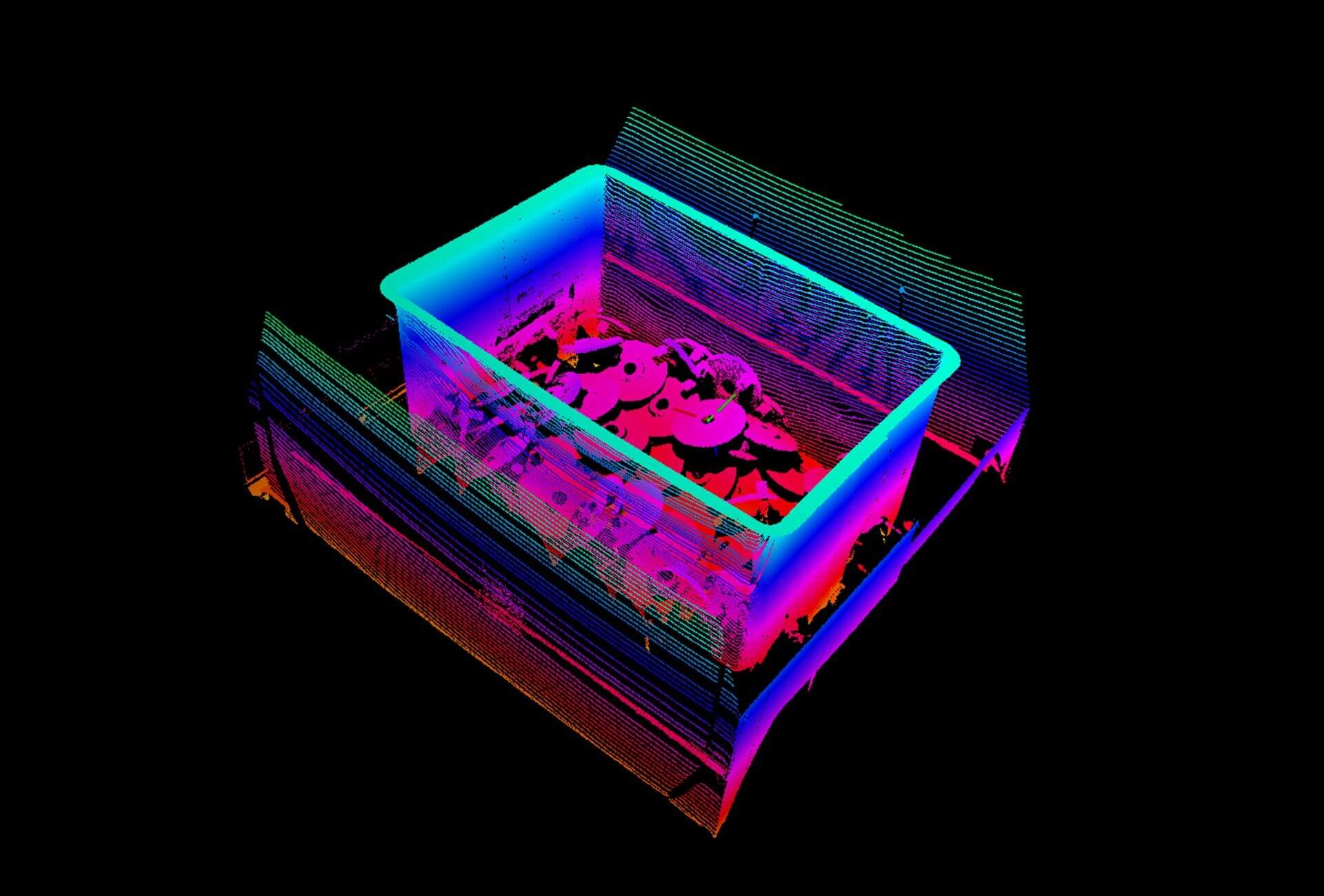

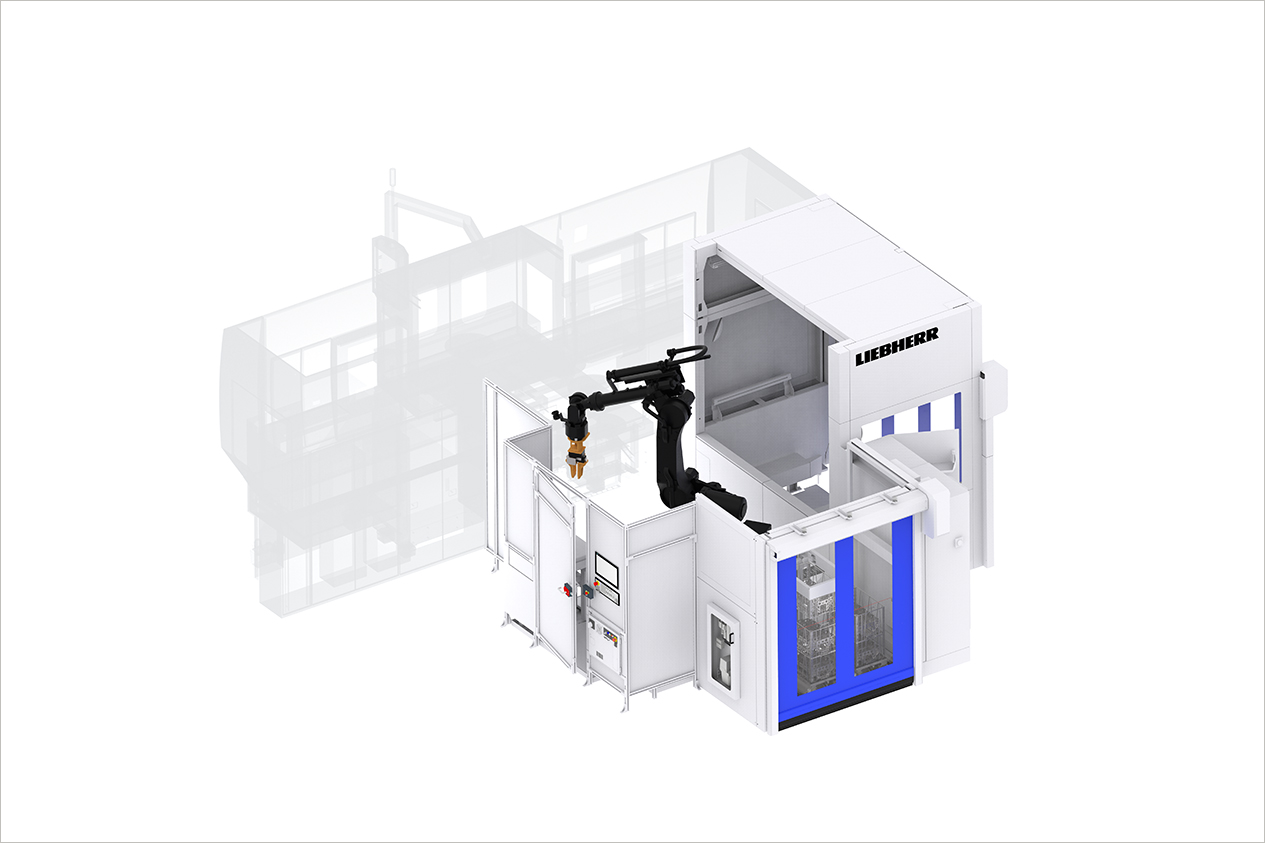

Drehmaschinenbeladung und Vereinzelung auf Drahtkörbe

Zahnradrohlinge in Kisten werden mit dem Stapler in das Zuführmodul abgeladen. Nach dem Kamerascan des Schüttguts werden die Teile mit einem Magnetgreifer vereinzelt und auf einer Orientierstation abgelegt. Der Roboter wechselt anschließend auf einen Parallelgreifer, um das Werkstück aufzunehmen, neu zu orientieren und zur Bearbeitung an die Drehmaschine abzugeben. Nach erfolgter Bearbeitung werden die Teile in die Drahtkörbe einer Stapelzelle beladen und die vollen Korbstapel können vom Bediener entnommen werden.

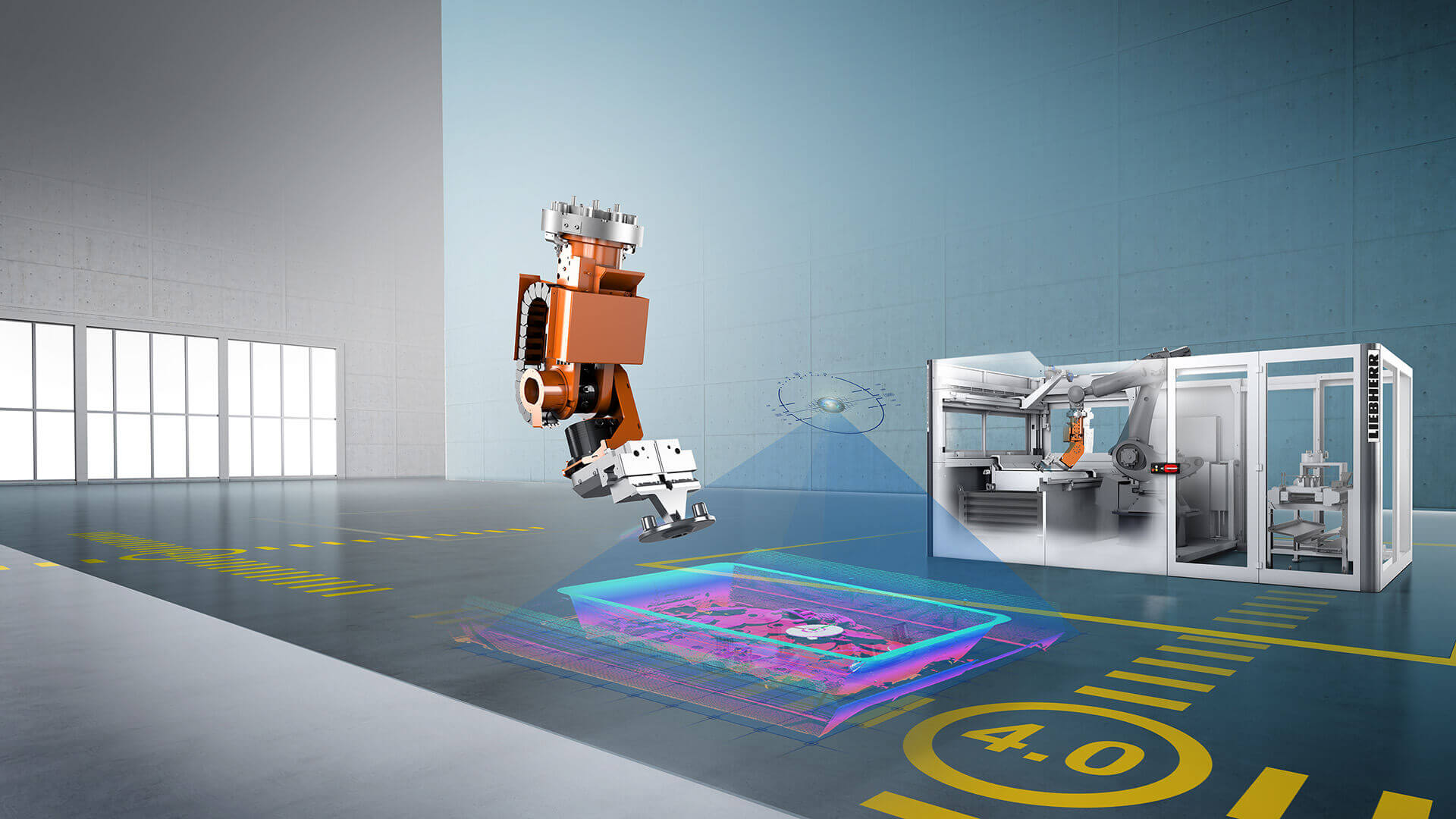

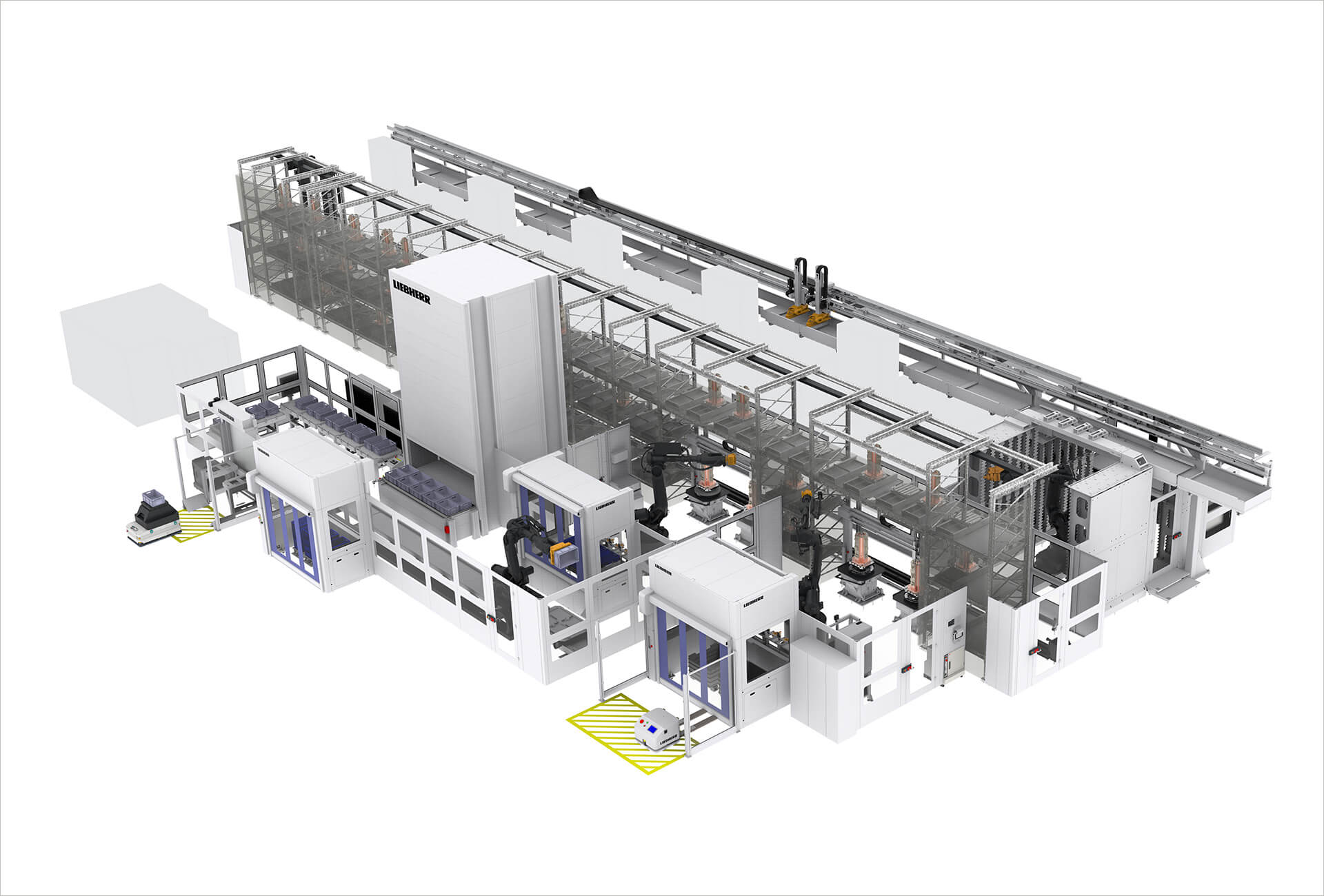

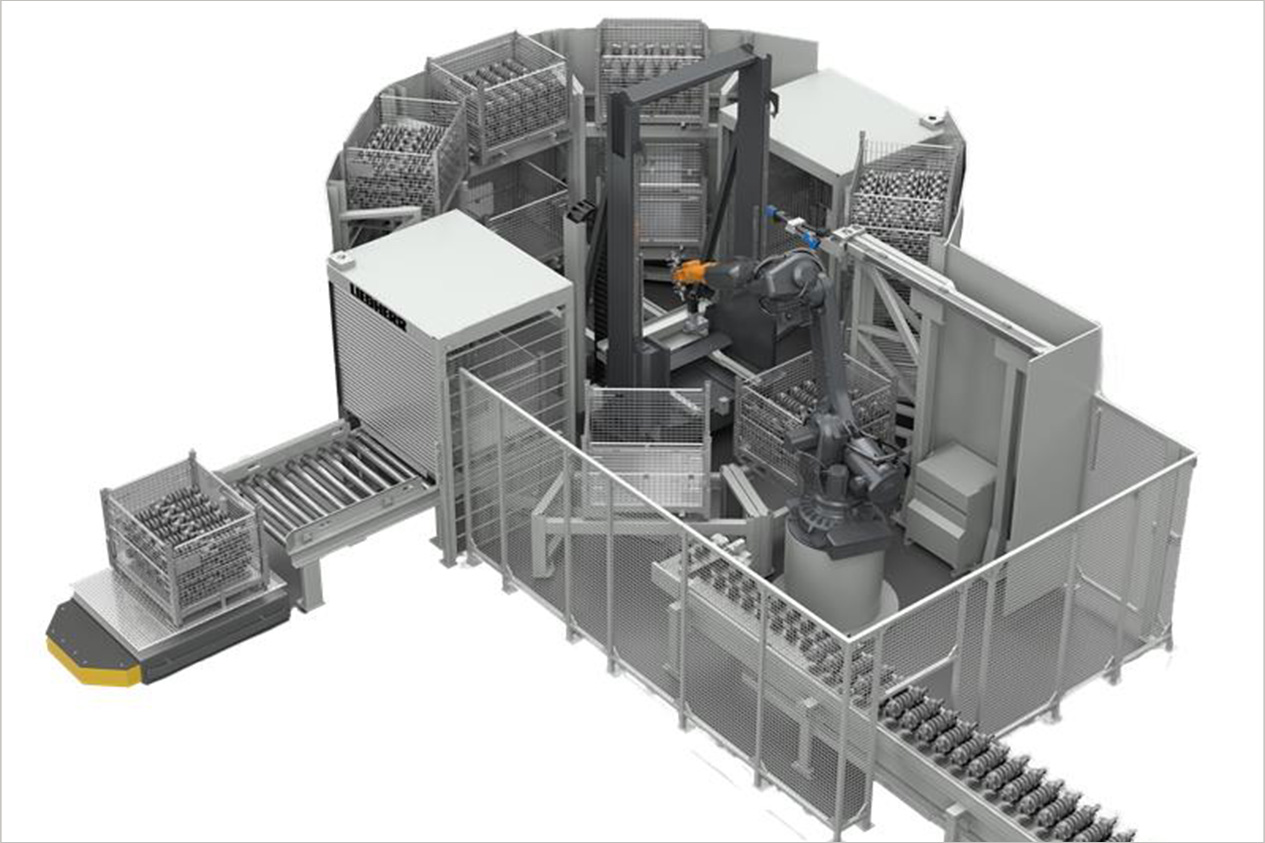

Linieneingang mit Pufferspeicher für Kurbelwellen

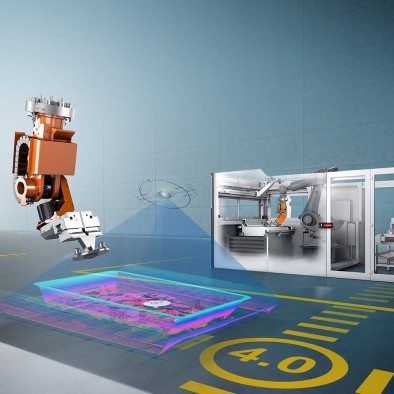

Durch die Kombination aus Liebherr Rotationsladesystem RLS und Bin-Picking Applikation wurde ein hochflexibler Linieneingang realisiert. Die Kurbelwellenrohlinge lagern chaotisch in Gitterboxen und werden mittels fahrerlosem Transportsystem FTS an den Linieneingang angeliefert. Über den Leitrechner des Kunden werden die Stückzahlvorgaben der unterschiedlichen Bauteiltypen gesteuert.