Herr Graner, seit wann beschäftigt sich Liebherr mit alternativen Antriebskonzepten und welche werden bereits konkret entwickelt?

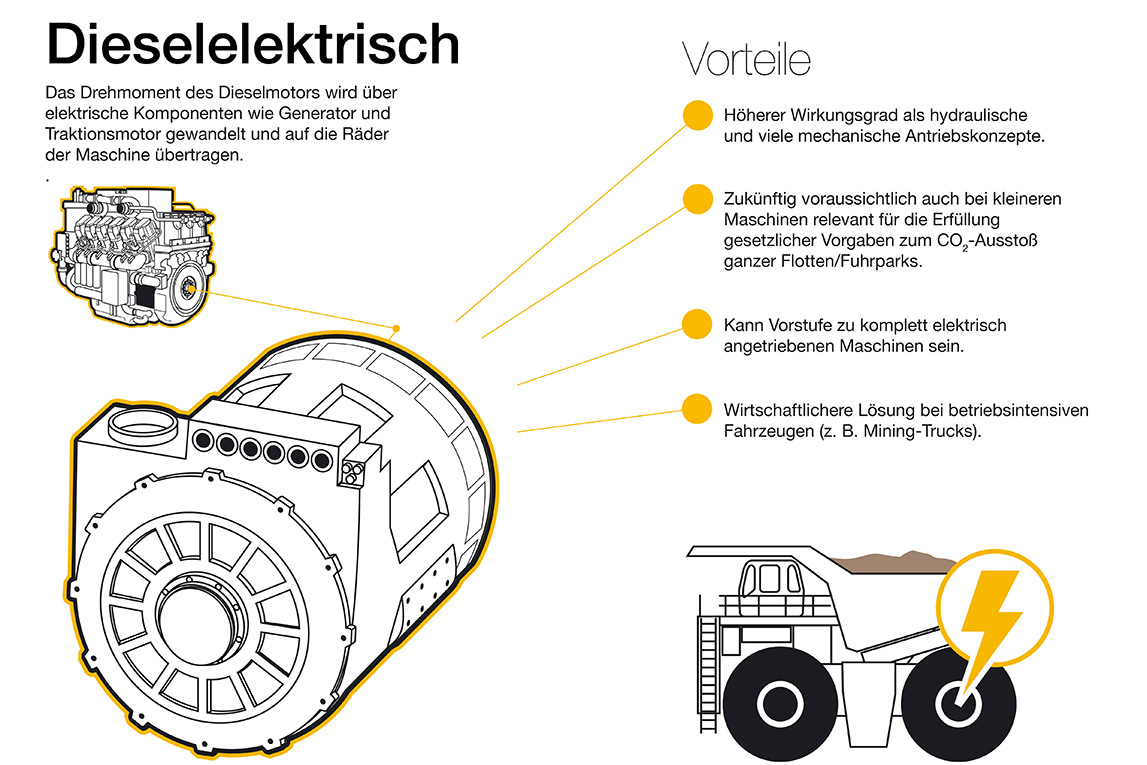

Klaus Graner: Liebherr ist im Grunde seit den Anfängen des Unternehmens intensiv mit der Entwicklung von Antriebskonzepten befasst. Der Gründer Dr. E.h. Hans Liebherr war schon mit der Erfindung des Turmdrehkrans 1949 zu dem Schluss gekommen, gewisse Teile der Antriebstechnik am besten selbst herzustellen. Er war einfach unzufrieden mit dem, was auf dem Markt zu bekommen war. Seit den 50er Jahren hat Liebherr deswegen in Biberach auch Elektromaschinen und Schaltschränke für seine Turmdrehkrane entwickelt und gebaut. Wir haben also eine historisch gewachsene Erfahrung insbesondere mit elektrischen Antriebskonzepten. Dies kam und kommt uns auch bei der Entwicklung neuer Antriebskonzepte zugute wie zum Beispiel dem diesel-elektrischen Antriebssystem für Mining-Trucks. Seit etwa zehn Jahren liefert Liebherr seine Mining-Trucks komplett mit diesem Antriebsstrang.

Welches Antriebskonzept eignet sich überhaupt für welchen Einsatz und welche Maschine?

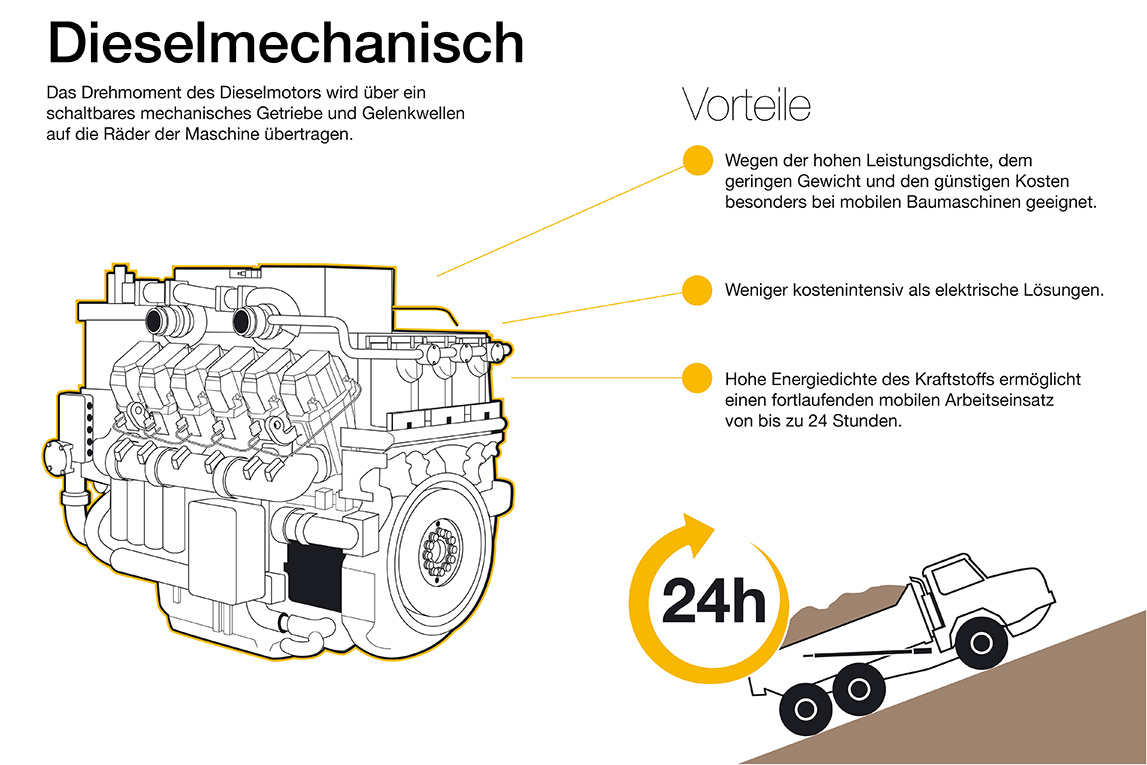

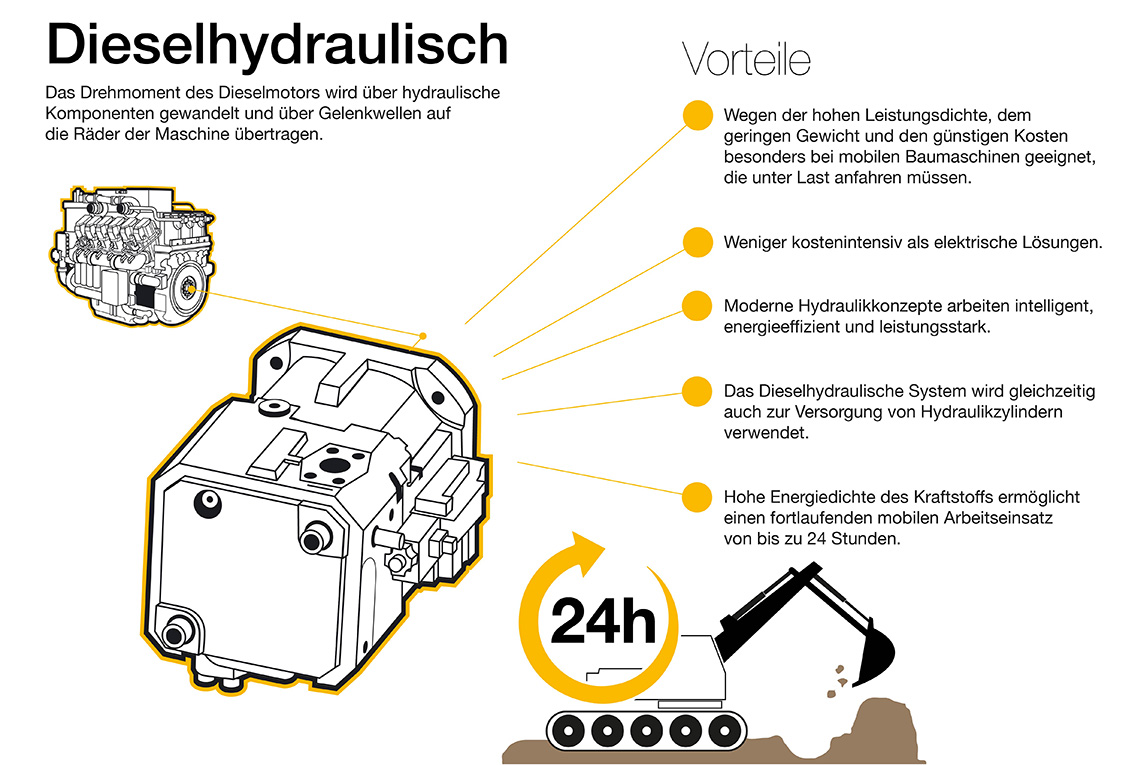

Klaus Graner: Dies ist nicht nur eine Frage der Technik, sondern vielmehr der betriebswirtschaftlichen Kalkulation. Bei Baumaschinen sind deswegen der Dieselmotor und hydraulische Konzepte das Maß der Dinge. Sie zeichnen sich durch hohe Leistungsdichte, geringes Gewicht und günstige Kosten aus. Für Unternehmer kommt es bei der Entscheidung für die Investition in eine Baumaschine im Wesentlichen auf zwei Leistungsparameter an: Wie viele Tonnen kann das Gerät pro Stunde bewegen und wie hoch sind die Kosten pro Tonne. So lässt sich errechnen, wann der Return of Invest (ROI) erreicht wird und die Maschine anfängt, Geld zu verdienen.

Was heißt dies für elektrifizierte Antriebsstränge?

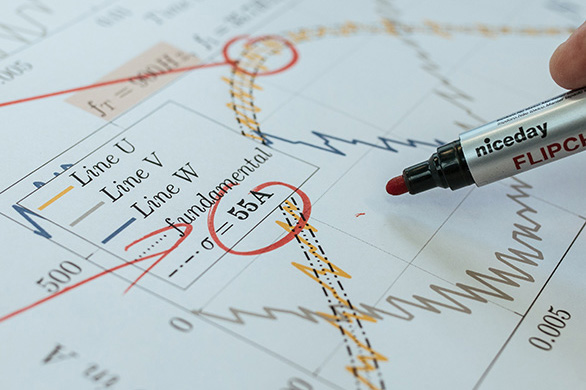

Klaus Graner: Ein elektrischer Antriebstrang ist zwar mit einem Wirkungsgrad von um die 90 Prozent gegenüber einer hydraulischen Lösung mit 70 Prozent besser aufgestellt und bringt erhebliche Einsparungen beim Energieverbrauch, kostet aber in der Anschaffung deutlich mehr. Es braucht viele Betriebsstunden, bis sich diese Mehrkosten z.B. einer diesel-elektrischen Lösung im Vergleich zu einer diesel-hydraulischen durch den verminderten Kraftstoffeinsatz amortisiert haben. Das dauert bei Baumaschinen mit höchstens 2.000, oft sogar nur etwa 1.000, Betriebsstunden pro Jahr natürlich deutlich länger als etwa bei Mining-Fahrzeugen mit 5.000 und mehr Betriebsstunden.

Wo schwere und schwerste Lasten bewegt werden ist seit den Anfängen der Mobilität der Dieselmotor das Maß der Dinge. Inwiefern setzt er heute die Messlatte für alternative Antriebe?

Klaus Graner: Um das einmal vorauszuschicken: Der Diesel ist und bleibt voraussichtlich noch auf lange Zeit bei mobilen Baumaschinen das Maß der Dinge. Der Kraftstoff bringt eine extrem hohe Energiedichte mit, so dass über einen vertretbar großen Tank ein fortlaufender mobiler Arbeitseinsatz von bis zu 24 Stunden möglich ist. Zudem sind dank moderner Abgasbehandlung nach den immer strengeren EURO-Normen die Schadstoffemissionen weiter zurückgegangen. Das wissen gerade Baumaschinenbetreiber zu schätzen. Ob in Zukunft Wasserstoff oder synthetische Kraftstoffe an die Stelle des Diesels treten und die Verbrennertechnologie auf ein neues Level im Sinne der CO2-Neutralität heben können, wird sich zeigen. Rein elektrische Antriebe sehe ich wegen des hohen Gewichts, des großen Volumens, der begrenzten energetischen Kapazität und der hohen Kosten von Batterien noch zu weit weg, um den Diesel komplett ersetzen zu können.

Wie schätzen Sie dabei den diesel-elektrischen Antrieb ein. Werden in ihm die Vorteile beider Konzepte nutzbar?

Klaus Graner: Diesel-elektrische Antriebe können ihre Vorteile sehr gut bei hohen Leistungen und sehr langen Laufzeiten ausspielen. Elektrische Kraftübertragung hat gegenüber mechanisch-hydraulischen Lösungen mit 90 Prozent einen um 20 Prozent höheren Wirkungsgrad. Dies wirkt sich auf den Kraftstoffverbrauch und damit auch auf den CO2-Ausstoß aus. Nach unserer Analyse macht der Einsatz diesel-elektrischer Antriebe unter den heute gegebenen Voraussetzungen wirtschaftlich erst Sinn ab ca. 5.000 Betriebsstunden pro Jahr, wie sie vor allem im Mining-Bereich anfallen. Bei kleineren Maschinen könnten diesel-elektrische Antriebe interessant werden, wenn es irgendwann einmal, ähnlich wie in der Automobilindustrie, gesetzliche Vorgaben und Restriktionen hinsichtlich CO2-Emissionen einzelner Maschinen oder ganzer Flotten und Fuhrparks gibt.

Wie realistisch schätzen Sie denn die Möglichkeit ein, dass der Gesetzgeber entsprechende Regeln trifft?

Klaus Graner: Es wäre blauäugig zu glauben, dass die Politik beim Umweltschutz nur die Automobilindustrie in die Pflicht nimmt und die Baumaschinen vergisst. Nur weiß eben noch keiner, ob und wann es zu entsprechenden Verordnungen kommt. Wir entwickeln daher kontinuierlich alternative Antriebskonzepte weiter, damit wir, wenn es so weit ist, gut vorbereitet sind und unseren Kunden dann unmittelbar Lösungen anbieten können.

Wie weit ist der Weg zur emissionsfreien Baustelle?

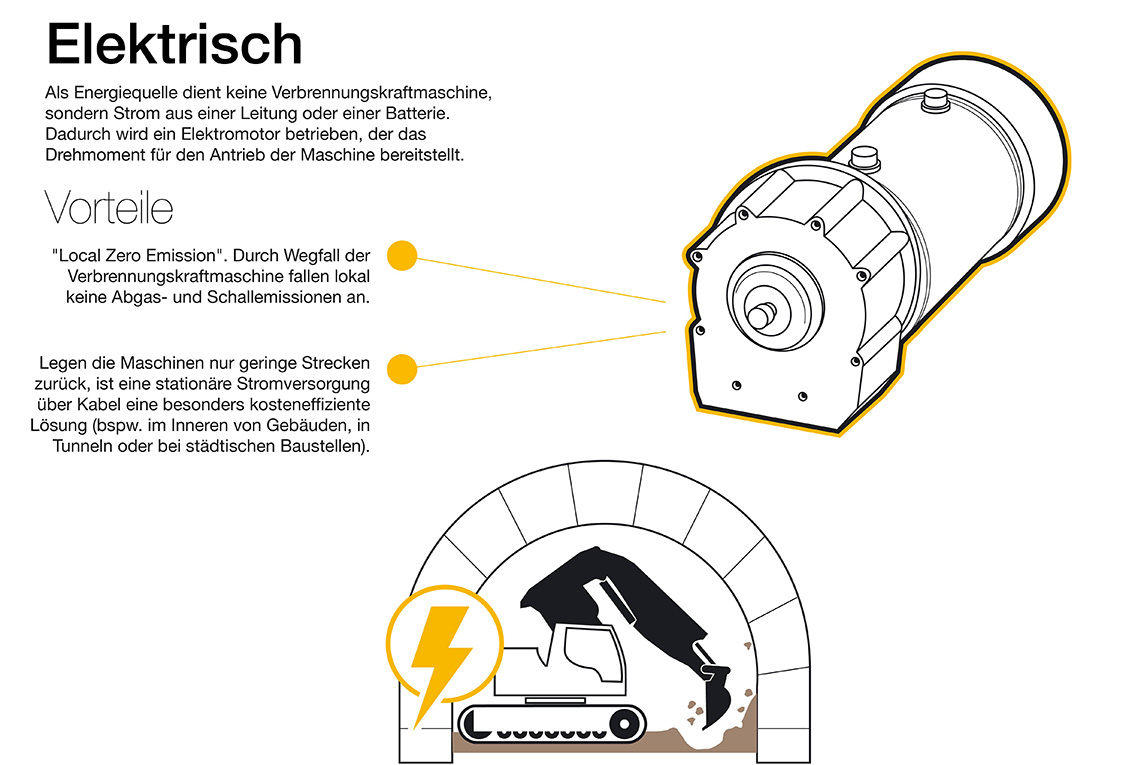

Klaus Graner: Bei den heutigen Diskussionen über die emissionsfreie Baustelle sprechen wir zunächst nur von Local-Zero Emission, da in unserem heutigen Strommix fossile Energieträger ja noch stark vertreten sind. Global wirklich emissionsfreie Baustellen im Sinne der CO2-Neutralität wären natürlich erst dann erreicht, wenn diese alle mit Strom aus regenerativer Energie versorgt werden würden, Stichwort Energiewende. Wir entwickeln die entsprechende Technologie und die passenden Komponenten für vollelektrische Baumaschinen-Antriebe. Aber ob zumindest Local-Zero-Emission auf Baustellen im innerstädtischen Bereich kommen wird, wird vom Gesetzgeber und nicht von uns Entwicklern oder von betriebswirtschaftlich kalkulierenden Baumaschinenbetreibern entschieden. Die damit verbundenen Mehrkosten werden nur bezahlt, wenn entsprechende Reglungen bzw. Gesetze Local-Zero-Emission bindend vorschreiben. Ob dann auf solchen Baustellen Batterien als Energiespeicher zum Einsatz kommen oder eine Maschine evtl. "an der Steckdose" betrieben wird, hängt ganz vom Einsatzprofil ab. Bei härteren Einsätzen von längerer Dauer stoßen wir mit Batteriekonzepten aber schnell an physikalische Grenzen.

Können Sie dazu ein Beispiel nennen?

Klaus Graner: Nehmen wir beispielsweise einen rein elektrisch betriebenen 50 kW-Radlader, der morgens 4 Stunden ohne Nachladen auf einer innerstädtischen Baustelle arbeiten soll, dann über die Mittagspause nachgeladen wird, um nachmittags nochmal 4 Stunden arbeiten zu können. Der durchschnittliche Leistungsbedarf an der Welle des Elektromotors in einem solchen, meist leichteren Einsatz beträgt etwa 12 kW. In vier Stunden sind dies 50 kWh Energie. Eine Batterie würde bei diesem nutzbaren Energieinhalt etwa 500 Kilo wiegen, ein Volumen von 250 Litern haben und zirka 25.000 bis 30.000 Euro kosten. Bei deutlich härteren und längeren Einsätzen als dem gerade beschriebenen wie z.B. auf großen Erdbewegungs-Baustellen oder im Mining Bereich erscheint mir der Einsatz von Verbrennungsmotoren, die mit Wasserstoff oder synthetischen Kraftstoffen, welche etwas weiter in der Zukunft beide idealerweise klimaneutral erzeugt werden könnten, realistischer und zielführender.

Welcher Batterieentwicklung räumen Sie die größten Chancen ein?

Klaus Graner: Experten gehen davon aus, dass die vorherrschende Lithium-Ionen-Technologie noch die nächsten 15 Jahre das Geschehen bestimmen wird. Es wird sich dabei vielleicht noch die Energiedichte etwas verbessern. Quantensprünge erscheinen hingegen ziemlich unwahrscheinlich.

Die Zeit drängt angesichts des Klimawandels und seiner Folgen für Umwelt, Wirtschaft und Gesellschaft. Sind schnelle Lösungen möglich? Mit welchen Entwicklungszeiträumen rechnen Sie bei alternativen Antrieben von der ersten Idee bis zur Serienreife?

Klaus Graner: Technologisch sind wir beim elektrischen Antriebsstrang heute schon relativ weit, es kommt nun noch darauf an, durch höher drehende Elektromaschinen die Kompaktheit weiter zu verbessern, um diese Antriebe in Baumaschinen sinnvoll einbauen zu können. Wir rechnen dabei bis zur Serienreife mit einem Entwicklungszeitraum von drei bis fünf Jahren. Diese Lösung für Baumaschinen mit Batterie oder am Netz hilft dem Klimawandel aber nur, falls der Strom aus regenerativen Energien kommt.

Wir stehen bei all unseren Entwicklungen immer im intensiven Dialog mit Kunden innerhalb und außerhalb der Firmengruppe. Denn sie sind es, die ihre Einsatzbereiche und ihre dazu verfügbaren Budgets am besten kennen.

Wie gehen Sie dabei vor?

Klaus Graner: Wir stehen bei all unseren Entwicklungen immer im intensiven Dialog mit Kunden innerhalb und außerhalb der Firmengruppe. Denn sie sind es, die ihre Einsatzbereiche und ihre dazu verfügbaren Budgets am besten kennen. In der Umsetzung verbinden wir die Erfahrungen und Erwartungen unserer Kunden mit dem Know-how und der Test- und Prüfinfrastruktur von Liebherr-Components. Dabei hilft uns, dass wir für Neuentwicklungen gegebenenfalls auch Lösungen aus anderen Projekten aufgreifen und entsprechend adaptieren können. Das spart Zeit und Kosten.

Wie steht es um Effizienz und Performance alternativer Antriebe in herausfordernder Umgebung, wie Steinbrüche und Bergwerke?

Klaus Graner: Mit unseren diesel-elektrischen Antrieben von Mining-Fahrzeugen haben wir schon seit Jahren wichtige Erfahrungen gesammelt. Dabei ist auch klar geworden, dass auf Steigungsstrecken noch viel Effizienzpotenzial durch weitere Elektrifizierung zu heben ist. Diese Rampen erstrecken sich in manchen Minen über fünf Kilometer und überwinden bei einer Steigung von zehn Prozent Höhenunterschiede von 500 Metern. Für heutige diesel-elektrische, voll beladene Mining-Trucks heißt dies ca. 25 Minuten Fahrt bei voller Leistung. Dabei werden rund 90 Prozent des gesamten Kraftstoffverbrauchs verbrannt. Nachdem wir es hier mit sehr langen Einsatzzeiträumen auf immer gleichen Strecken zu tun haben, arbeiten wir z.B. mit Kunden in Österreich und Panama daran, mit Hilfe von Oberleitungen und Stromabnehmern auf unseren diesel-elektrischen Mining-Trucks diese Fahrten komplett zu elektrifizieren.

Was im Mining machbar ist, wird sich auf temporären Baustellen mit ständig wechselnden Einsatzorten der Maschinen eher schwierig gestalten. Wie mobil sehen Sie die Elektrifizierung?

Klaus Graner: Es ist denkbar, dass es dazu Baumaschinen geben wird, die als Verbrenner zum Einsatzort fahren und dort dann ihre Arbeit verrichten, ohne z.B. die Mobilität eines Radladers zu benötigen. Sie könnten gut auch über "die Steckdose" mit Strom versorgt werden. Zum Beispiel ein Raupenbagger, der mit einem nur geringen Einsatzradius ein Loch gräbt. Tunnelbagger machen dies teilweise schon, um die Tunnelröhre nicht mit Abgasen zu belasten. Denkbar wäre ein Kabelanschluss ans Stromnetz auf der Baustelle beispielsweise auch für einen Fahrzeugkran, eine Betonpumpe oder einen Betonmischer. Wie bereits beschrieben, kommt bei geringen Leistungsanforderungen auch eine entsprechend ausgelegte Batterie in Frage, womit die Mobilität der rein elektrischen Maschine auf der Baustelle im Vergleich zur konventionellen voll erhalten bliebe.

Blicken wir nach vorn: Welche Antriebskonzepte werden in Zukunft entscheidend sein und was tun Sie bereits heute, um dorthin zu kommen?

Klaus Graner: Im elektrischen Antriebsstrang für stufenlose Kraftübertragung steckt viel Zukunft. Für taffe mobile Heavy-Duty-Einsätze gilt dies aber weiterhin auch für den Dieselmotor nach neuesten EURO-Normen als Primär-Energiequelle im Fahrzeug und weiter in der Zukunft für Verbrennungsmotoren, die mit Wasserstoff oder synthetischen Kraftstoffen betrieben werden. Wenn es uns dann auch noch gelingt, diese alternativen Kraftstoffe mit regenerativen Energien und somit CO2-neutral zu erzeugen, wäre viel im Sinne der Nachhaltigkeit erreicht.

Wann wird das sein?

Klaus Graner: Das ist schwer vorherzusagen, bis zum letzten Step reden wir hier sicher von mehr als 20 Jahren. Ich bin aber überzeugt, dass die Menschheit das hinbekommen muss und wird. Das sind wir den nachfolgenden Generationen schuldig. Liebherr jedenfalls ist bereit, mit seinen Technologien und Innovationen seinen Teil zu einer guten Zukunft beizutragen. Da bin ich absolut zuversichtlich.