We fuel your business with power

Discover our products and advanced systems solutions.

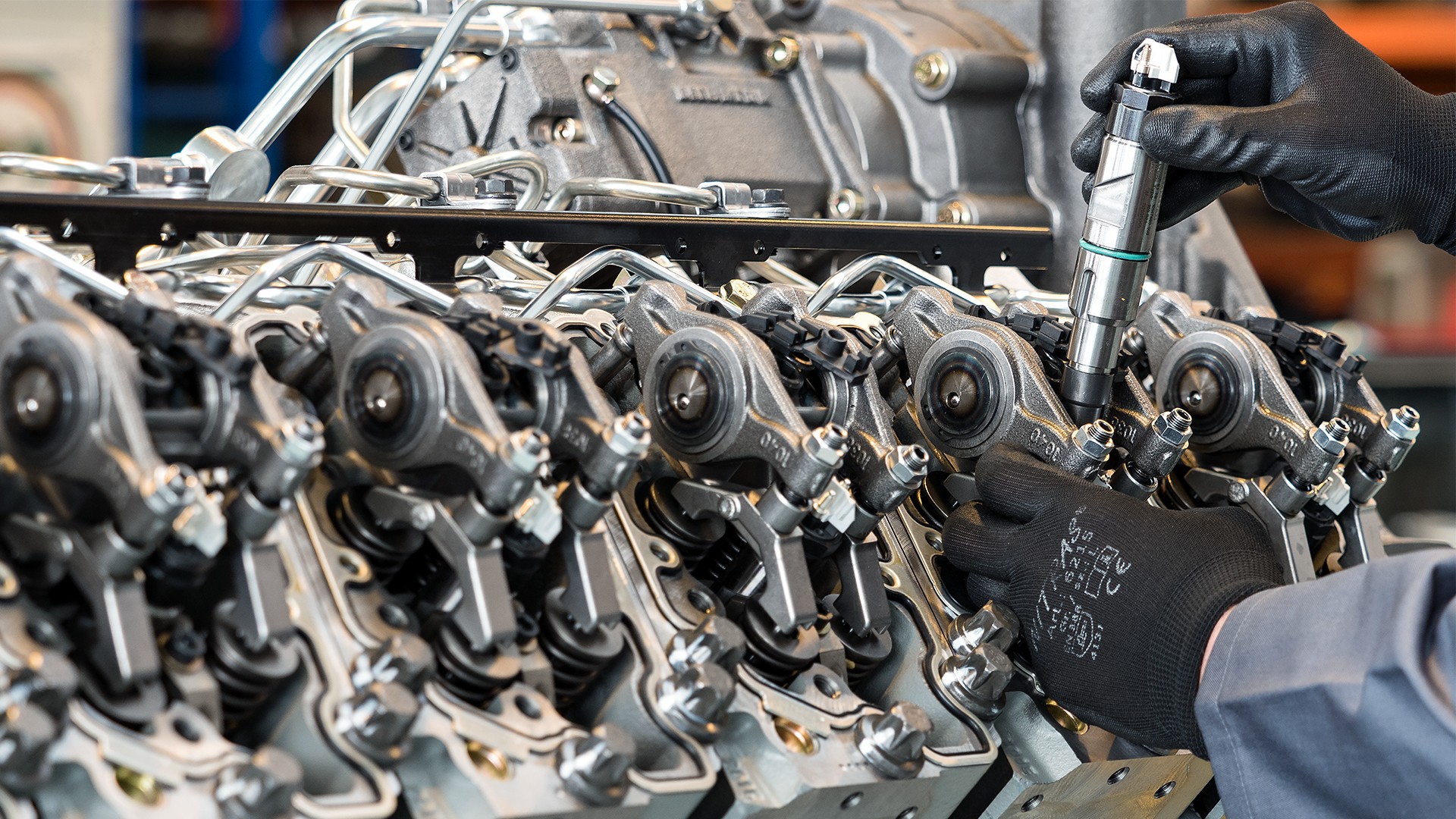

Our injection solution for your application

Are you looking for the right fuel injection technology for your heavy-duty or large engine? Liebherr offers a broad portfolio of high-precision components and system solutions. Decades of experience in the development and production of diesel engines form the basis for our high-quality and powerful fuel injection solutions.

Product range at a glance

Get in touch

Contact our sales team or follow us on our LinkedIn channel.