LGG 300 - 500 / 700 M

Il tuttofare.

Highlights

Lunghezza macchina - 3.500 mm

3.500 mm

Larghezza macchina - 2.700 mm

2.700 mm

Altezza macchina - 4.000 mm

4.000 mm

Diametro del pezzo - 300 - 700 mm

300 - 700 mm

Corsa assiale - 1.000 mm

1.000 mm

Corsa di shifting - 230 - 350 mm

230 - 350 mm

Posizione min. sopra la tavola - 60 mm

60 mm

Angolo di rotazione della testa portamola - 45 °

45 °

Numero di giri del pezzo - 1.000 min-1

1.000 min-1

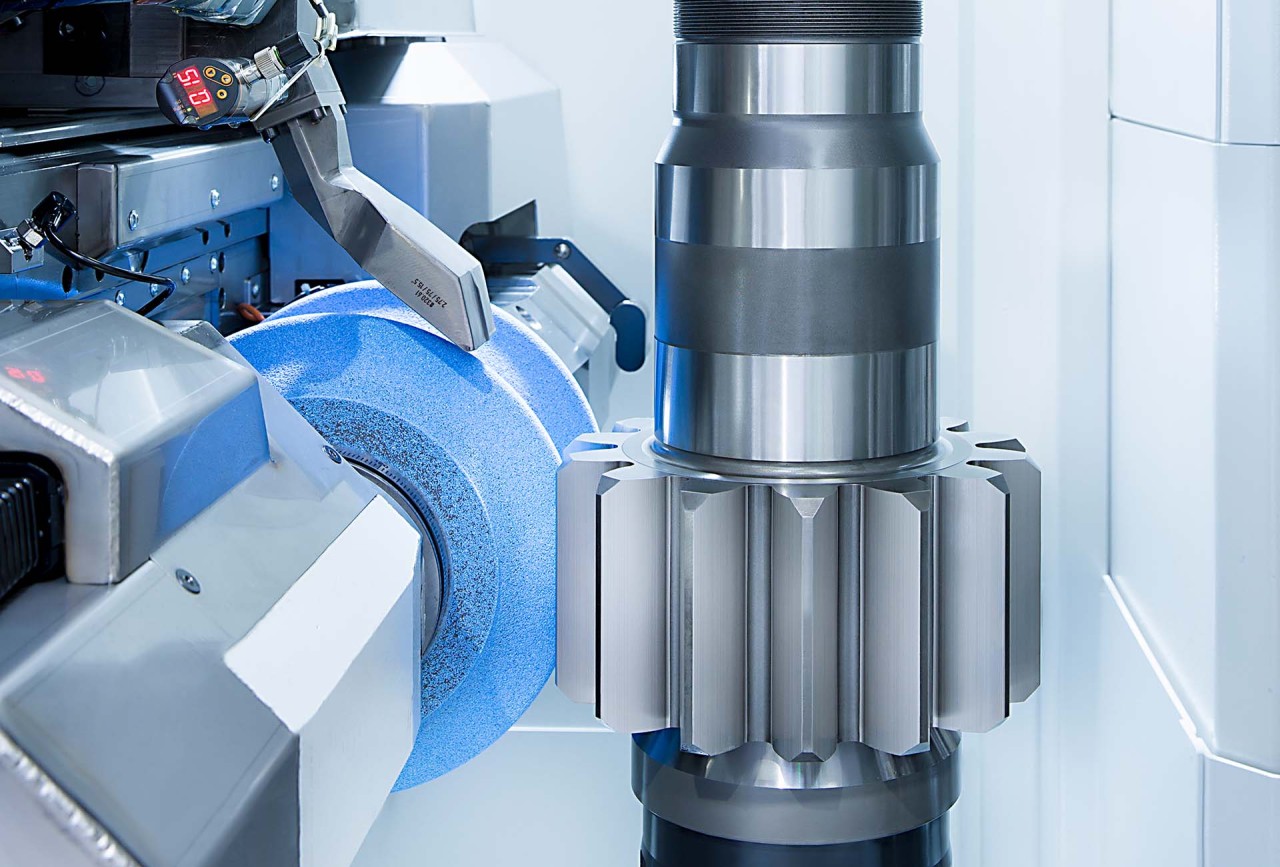

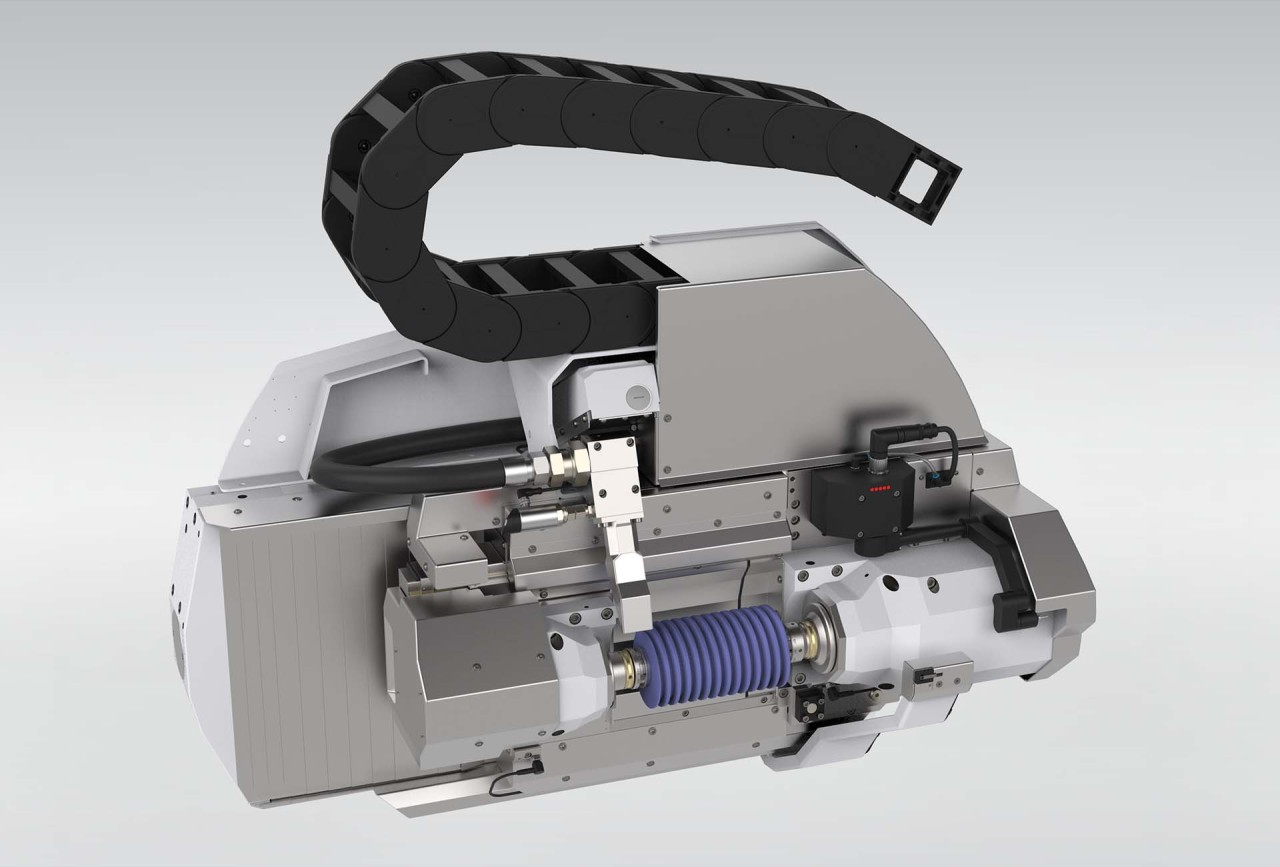

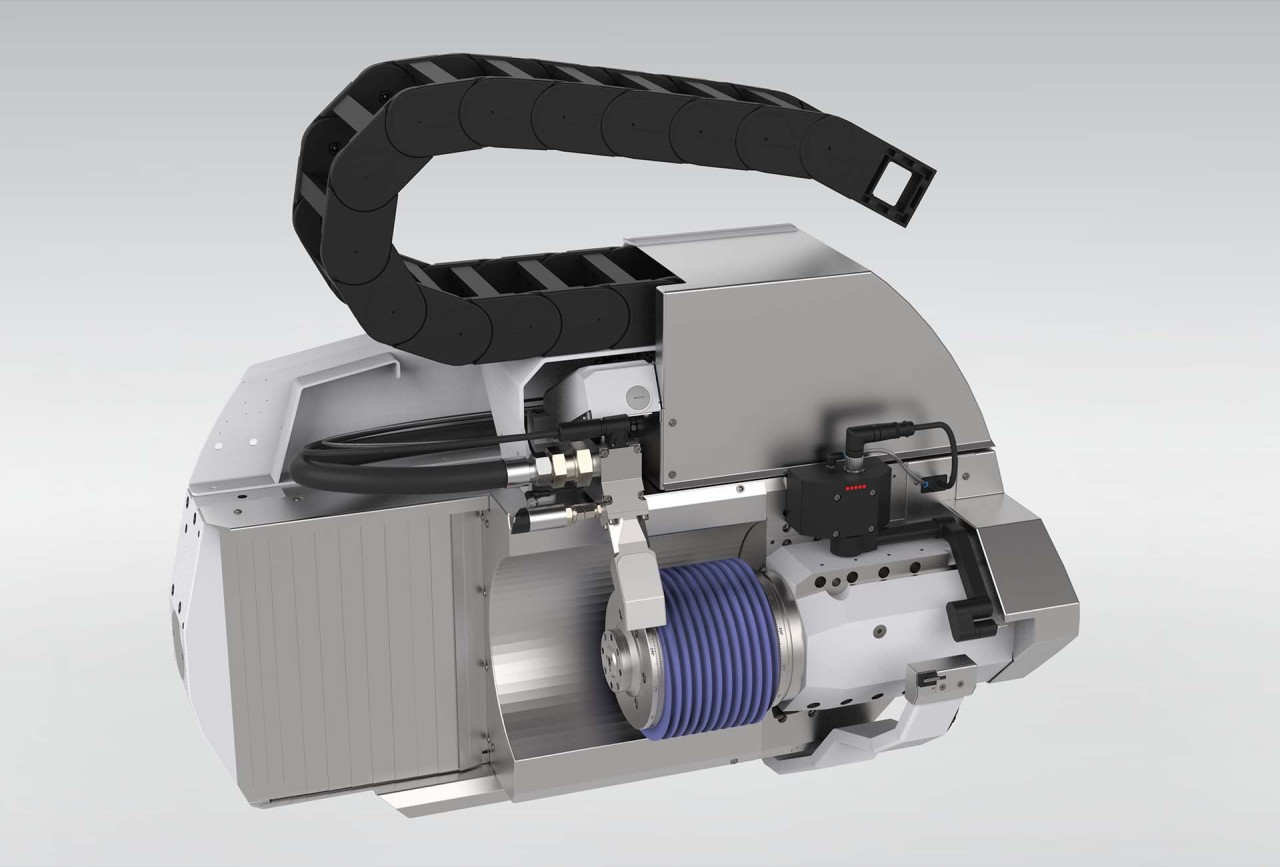

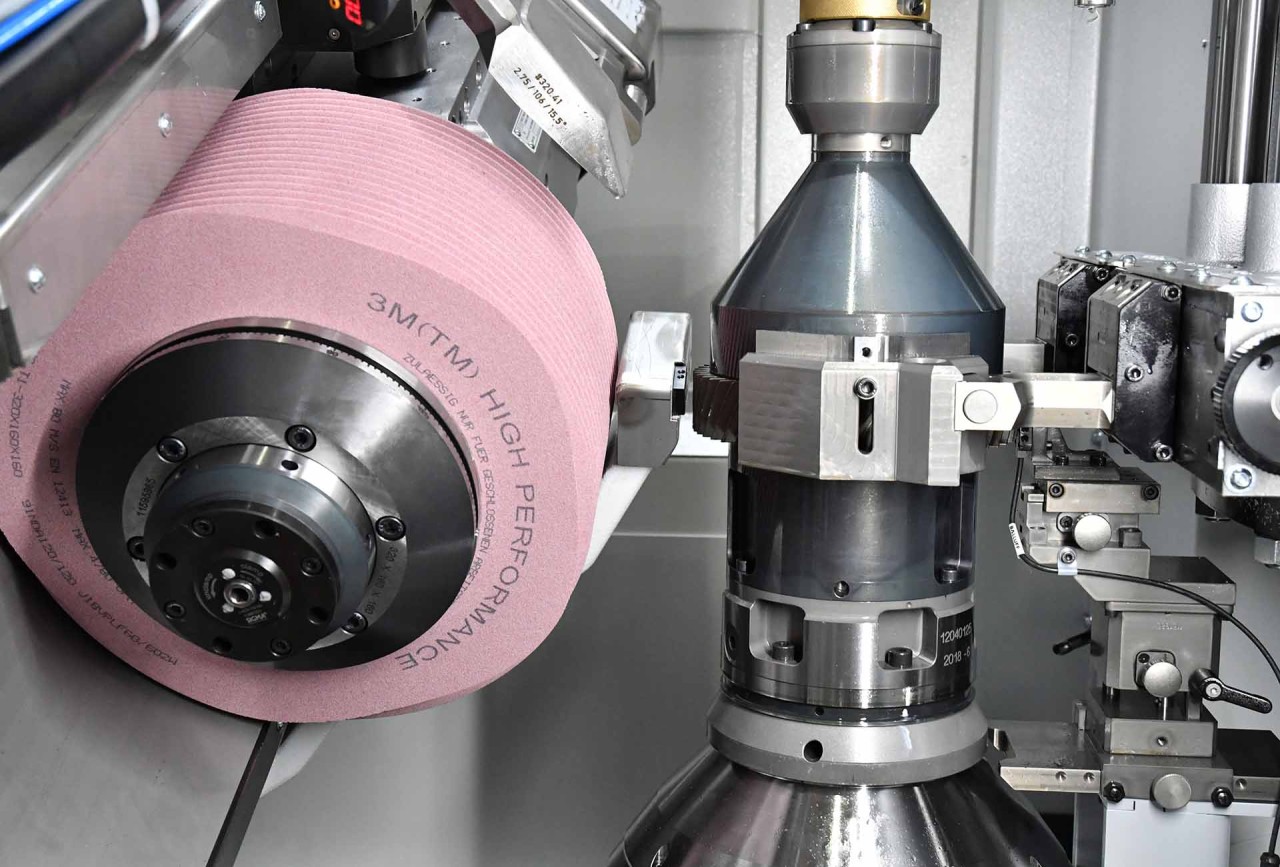

Teste portamola per rettifica esterna ed interna

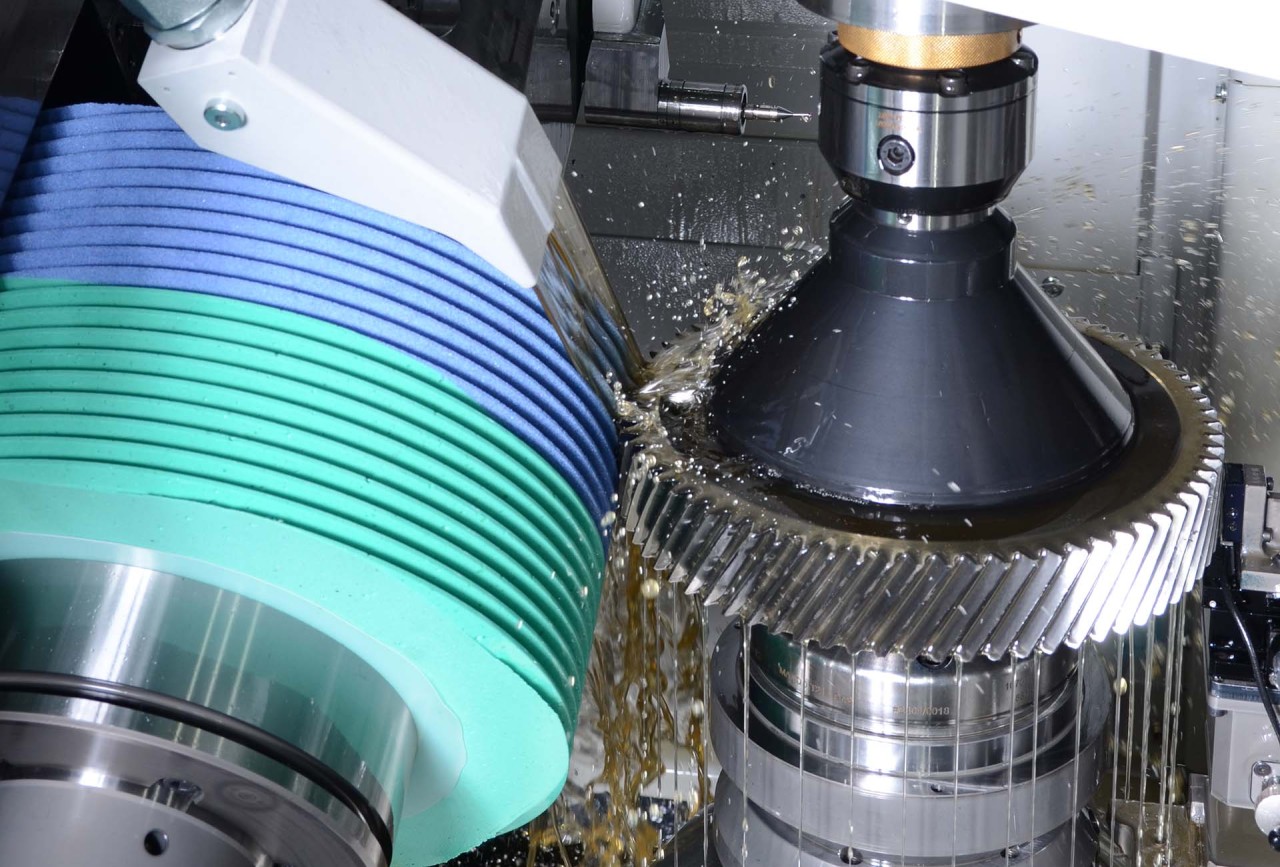

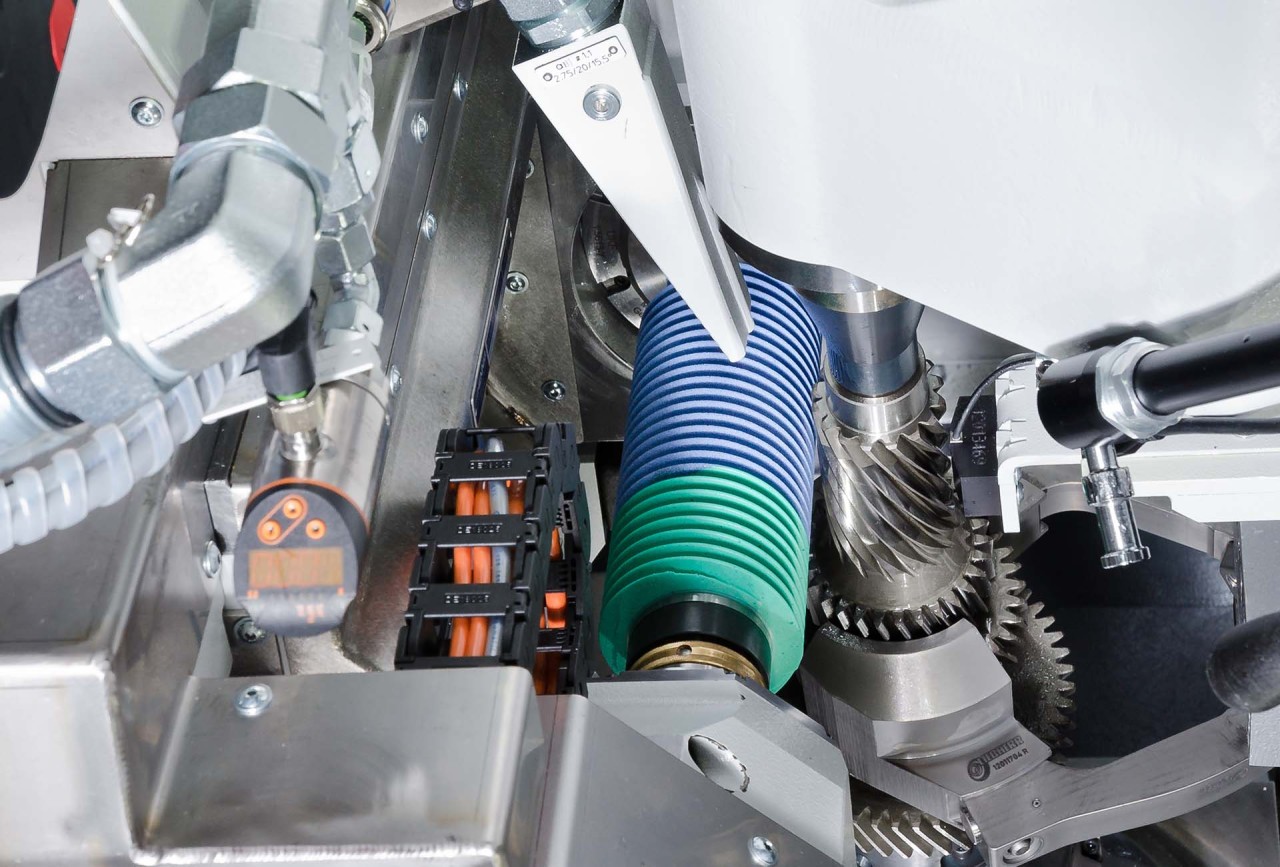

Per la LGG sono disponibili teste portamola per rettifica esterna e bracci rettifica interna ottimizzati per il processo. In entrambe le teste portamola per rettifica esterna (GH 320 e GH 240 CB) sono utilizzati sistemi di bilanciamento interni al mandrino. Nella GH 320 CB il sistema di bilanciamento è integrato nel mandrino portautensili.

L’elevata potenza di azionamento e un elevato numero di giri rappresentano grandi vantaggi, ad es. quando si utilizzano materiali abrasivi di nuovo tipo. Grazie al moderno serraggio utensile è possibile un cambio più semplice e rapido del mandrino portamola.

Per pezzi in lavorazione a rischio di collisione e per correzioni speciali delle dentature sono a disposizione piccoli diametri dell’utensile di rettifica.

Con la testa di rettifica GH 320 CB, ora è possibile rettificare in modo efficiente e con la massima qualità anche pezzi fino al modulo da 14 mm.

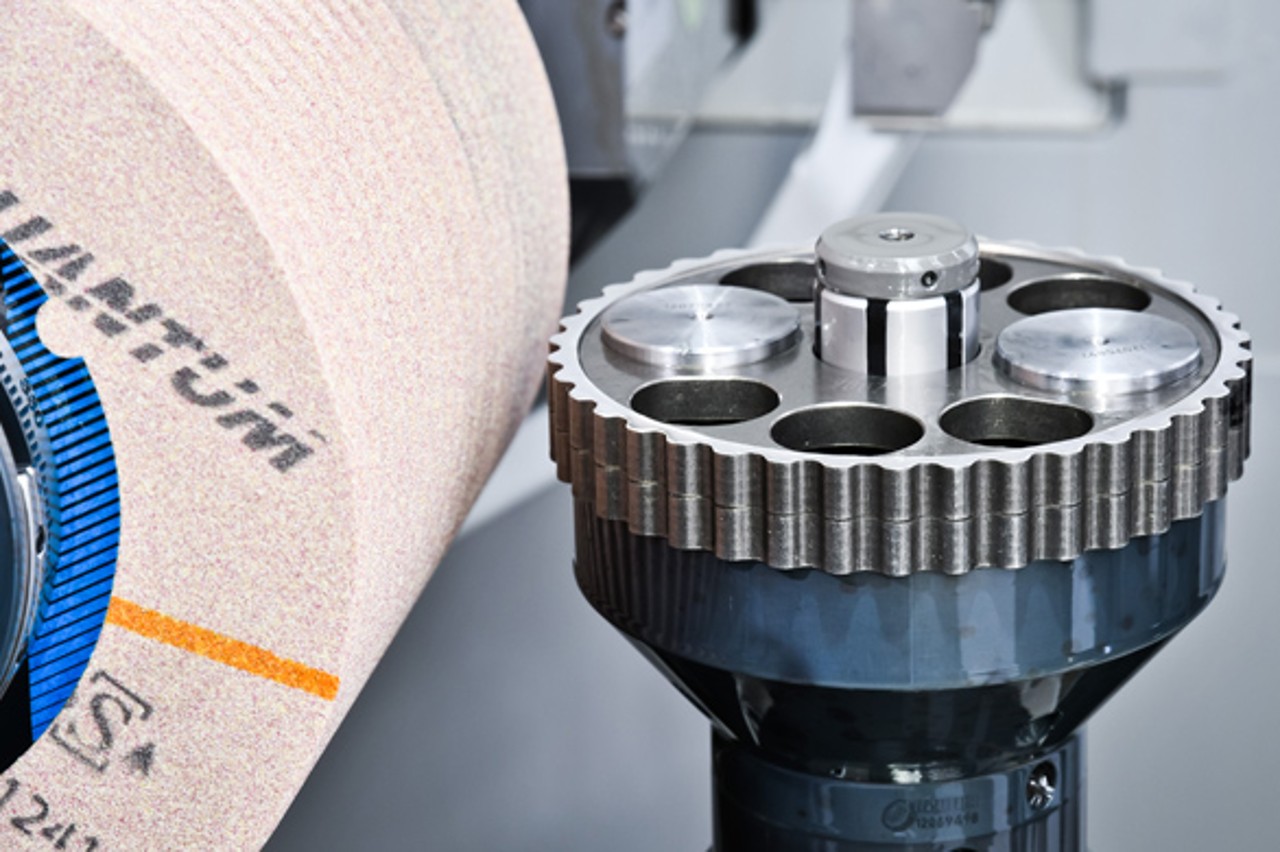

Velocità e facilità di riattrezzaggio della macchina

Le teste portamola adattabili per rettifica interna sono montabili in modo semplice e rapido sulla testa di rettifica esterna e vengono attivate tramite l’azionamento principale. Ulteriori teste portamola possono essere realizzate su richiesta.

Passare dalla rettifica esterna alla rettifica interna in soli 30 minuti

Video

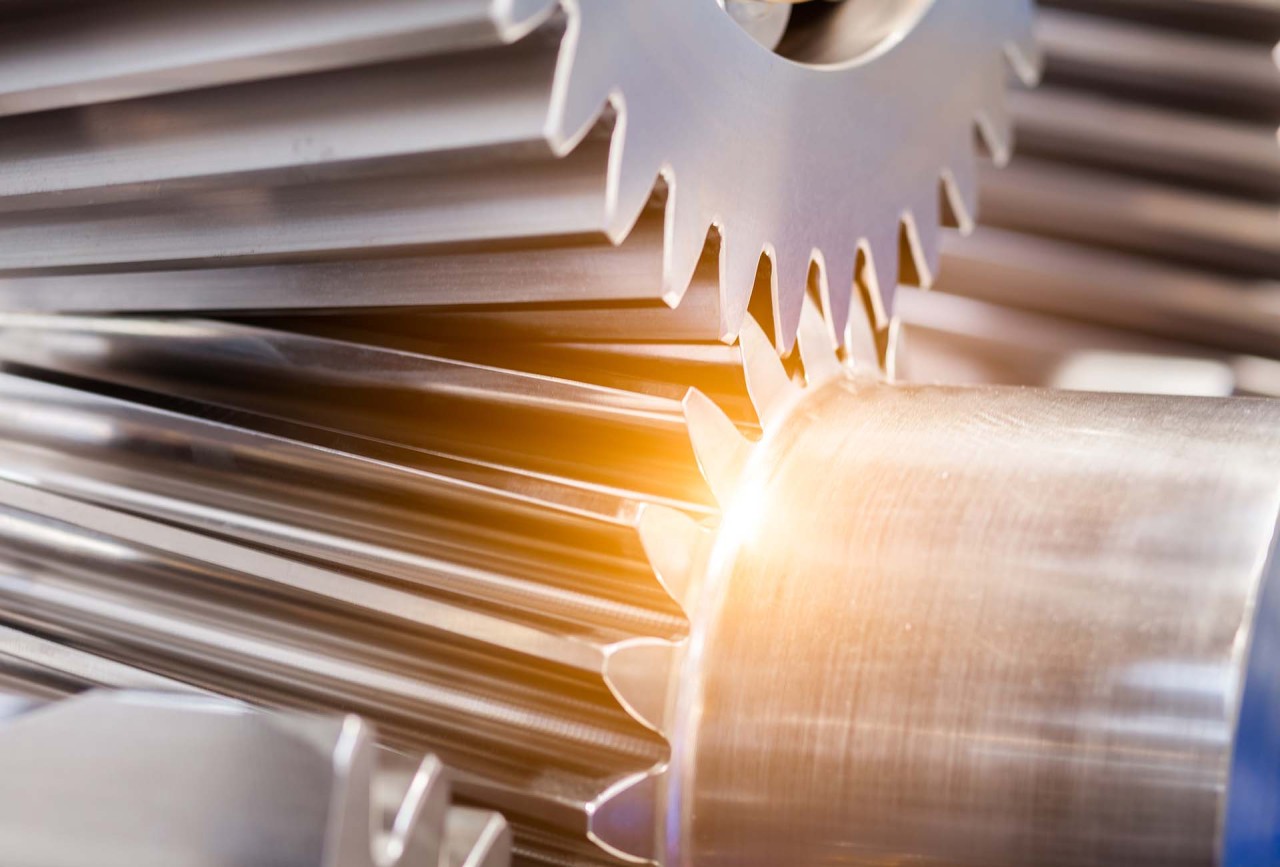

Rettifica per generazione di ruota planetaria, modulo 14, con la rettificatrice per generazione e per profili LGG 500

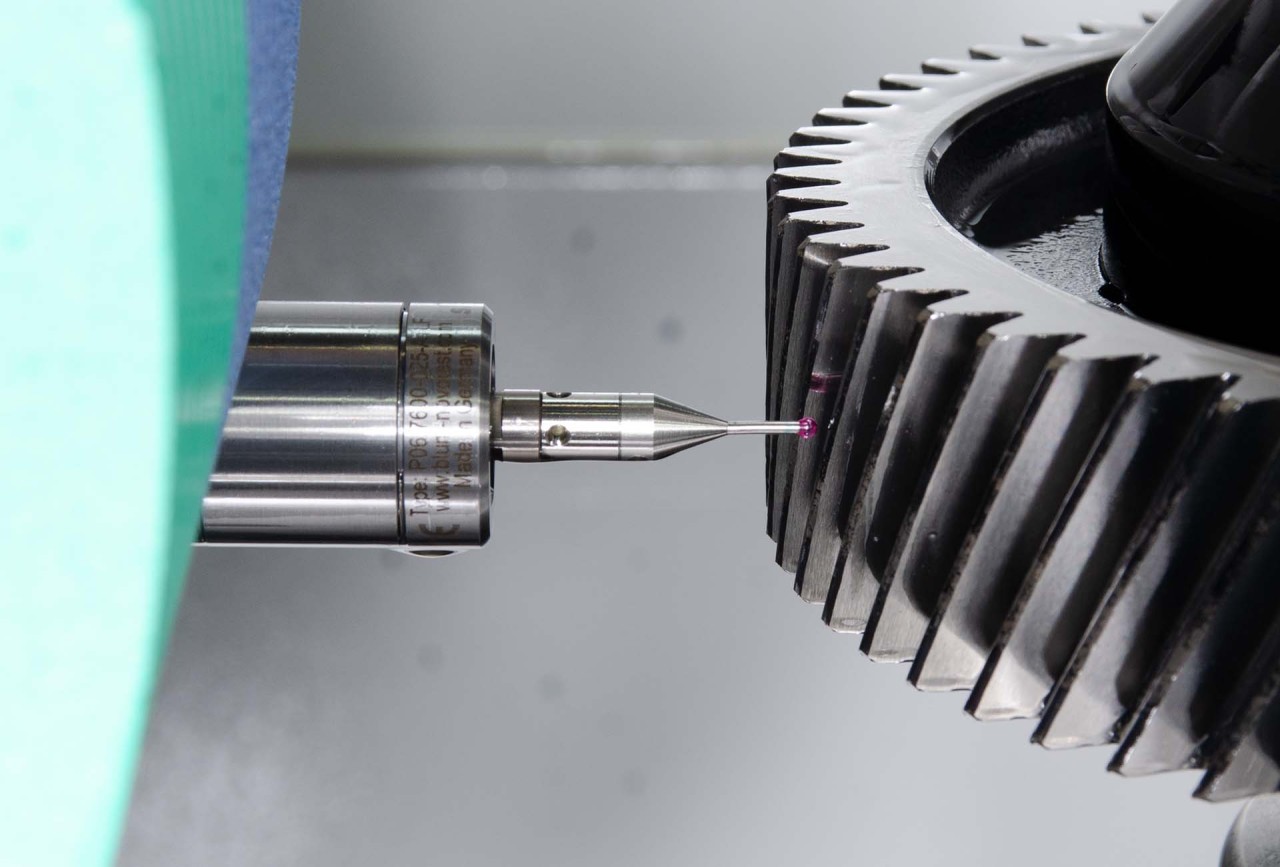

Monitoraggio del processo inline

Tecnologia

Video

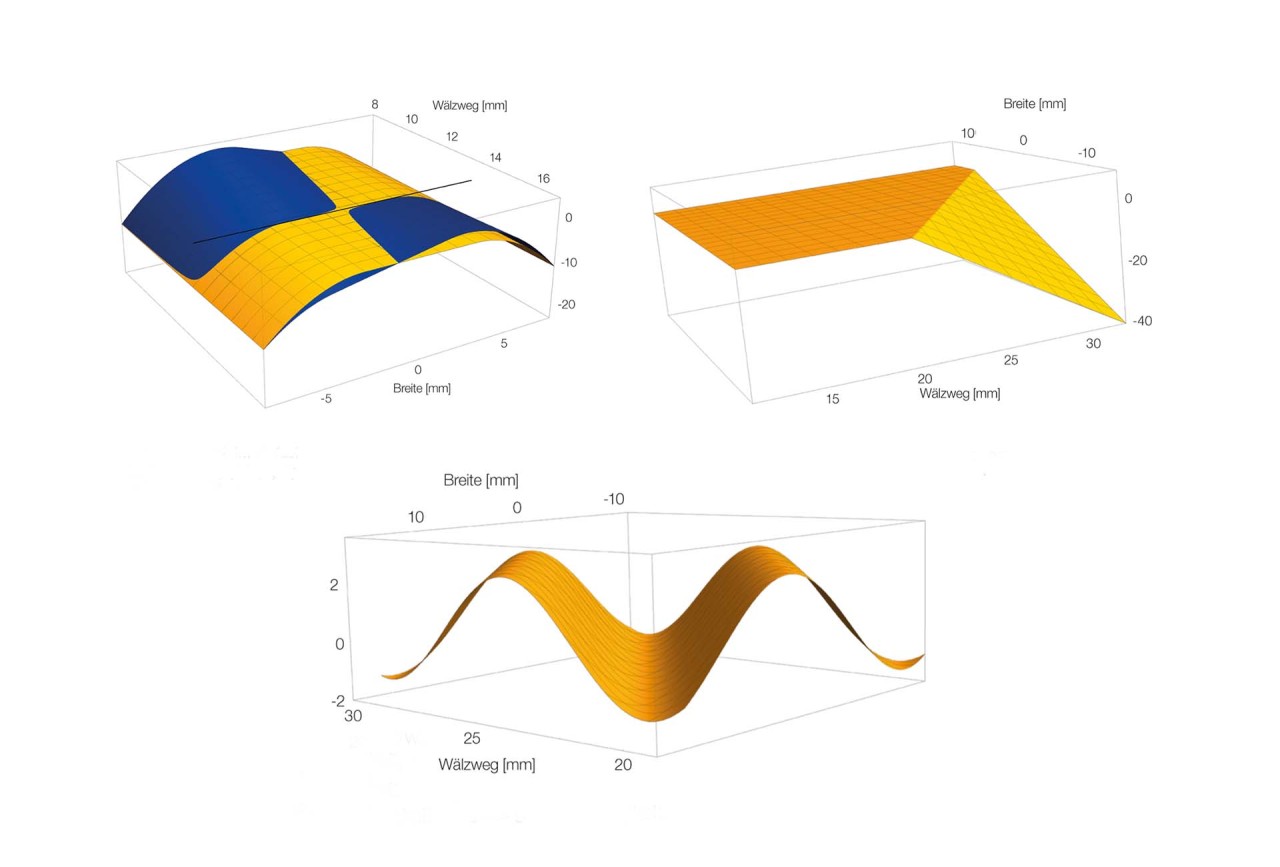

Modifiche topologiche – Rettifica senza svergolamento

Rettifica per generazione con utensili di piccole dimensioni

Rifinitura o lucidatura

Innovazione

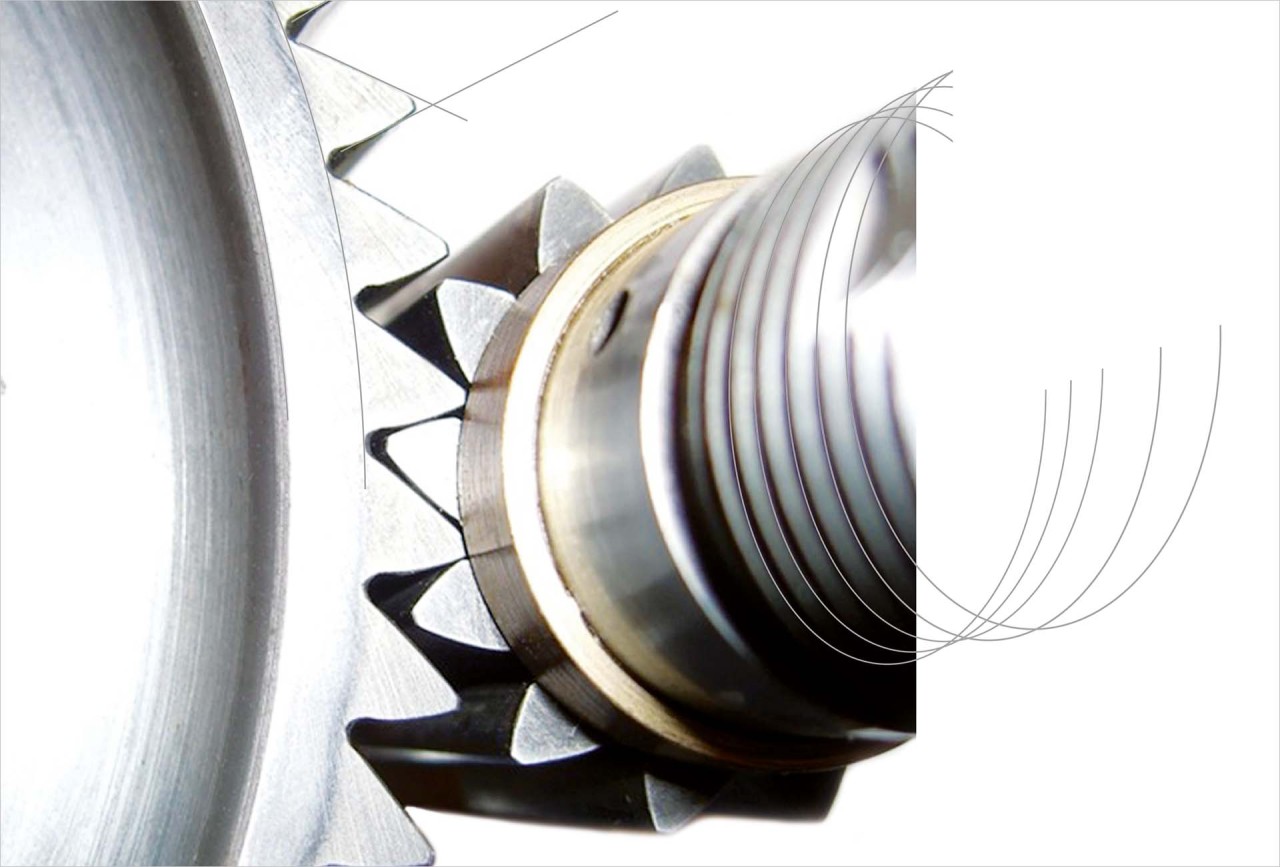

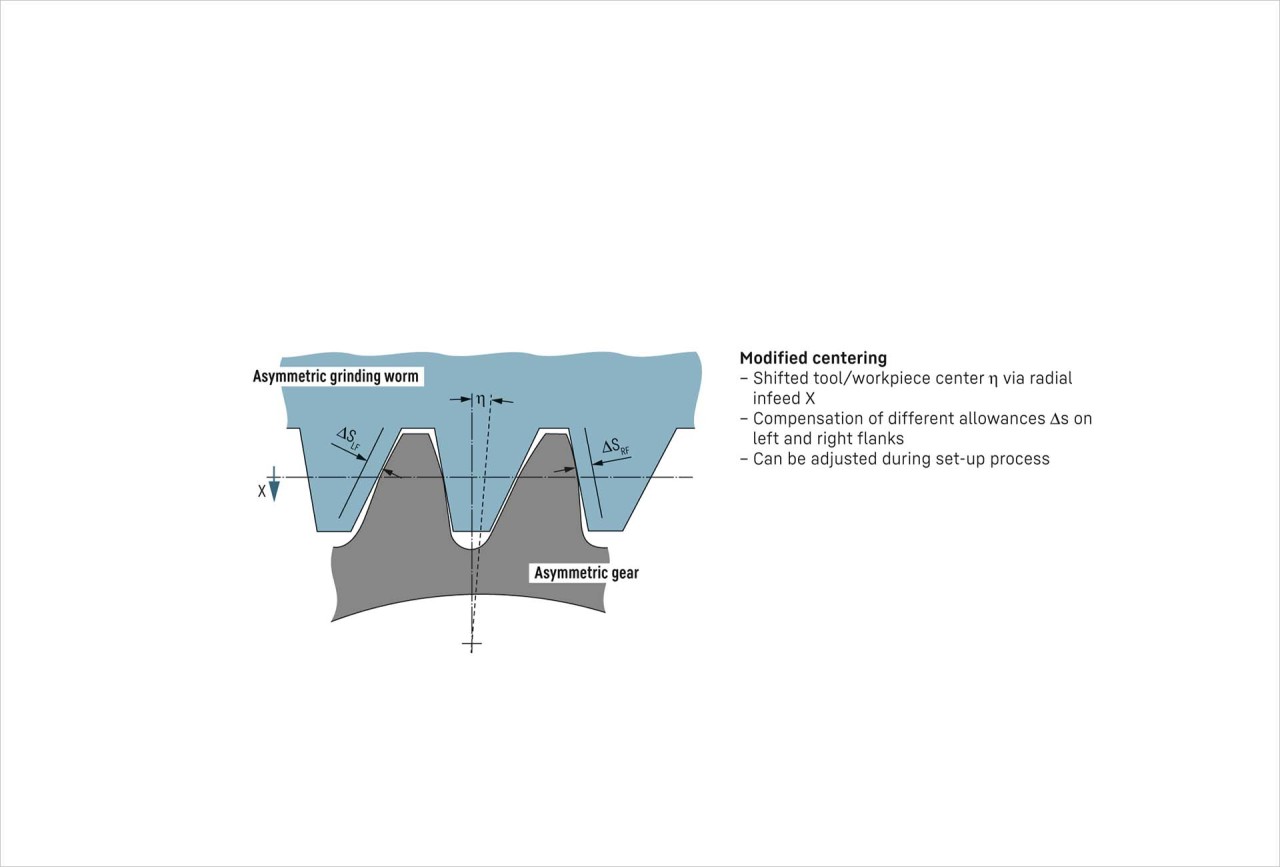

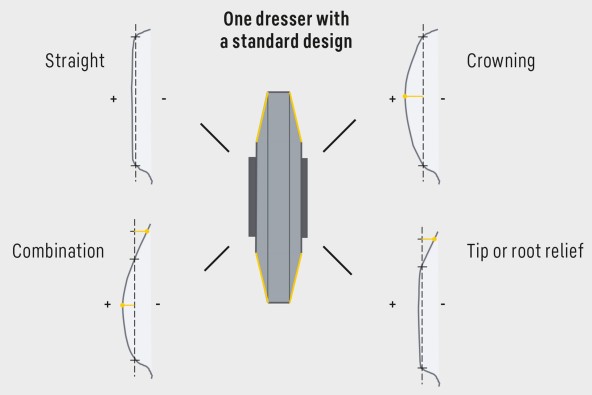

DIP – Dresser Independent Profile modifications

DIP è uno speciale metodo flessibile di rettifica per generazione con mole a vite ravvivabili, sviluppato da Liebherr. Consente di influire sulle modifiche del profilo del pezzo con l’utilizzo di rulli profilati nel processo di ravvivatura. In particolare, è possibile definire le modifiche dell’angolo di pressione, la bombatura del profilo e le rastremazioni del piede. Offre il vantaggio che, con l’utilizzo di rulli profilati, il processo di ravvivatura è molto più veloce e la superficie della mola a vite corrisponde a quella di una tipica produzione in serie.

Rettifica per generazione o profilo con CBN senza ravvivatura

Sistema di centrifuga integrato

Automazione

Massima facilità di utilizzo

Dati tecnici

| Lunghezza macchina | 3.500 mm |

| Larghezza macchina | 2.700 mm |

| Altezza macchina | 4.000 mm |

| Corsa assiale | 1.000 mm |

| Posizione min. sopra la tavola | 60 mm |

| Angolo di rotazione della testa portamola | 45 ° |

| Numero di giri del pezzo | 1.000 min-1 |

Varianti

| Varianti | LGG 300 | LGG 380 | LGG 500 | LGG 700 M |

|---|---|---|---|---|

| Diametro del pezzo (mm) | 300 | 380 | 500 | 700 |