waktu membaca 8 menit

Sistem penggerak alternatif - Quo vadis?

Ke mana arah kita dalam hal teknologi sistem drive? Dapatkah mesin listrik menjatuhkan diesel dari tempatnya bertengger? Atau adakah sumber energi lain yang sedang diperdebatkan? Dan seberapa siapkah Liebherr untuk hal ini? Kami melihat buktinya bersama Dipl.-Ing (TU) Klaus Graner, Managing Director dan Kepala Teknologi Sistem Penggerak di Liebherr-Components Biberach GmbH.

Tuan Graner, sudah berapa lama Liebherr terlibat dengan konsep penggerak alternatif dan yang telah digunakan dalam aplikasi kehidupan nyata?

Klaus Graner: Pada dasarnya, Liebherr telah banyak terlibat dalam mengembangkan konsep penggerak alternatif sejak perusahaan ini didirikan. Dengan penemuan tower crane pada tahun 1949, pendiri perusahaan, Dr. Hans Liebherr sampai pada kesimpulan bahwa lebih baik memproduksi sendiri bagian-bagian tertentu dari teknologi drive, karena ia tidak puas dengan apa yang tersedia di pasaran. Oleh karena itu, Liebherr telah mengembangkan dan membangun mesin listrik dan kotak kontrol untuk tower crane di Biberach sejak tahun 1950-an. Dengan demikian, kami telah memperoleh pengalaman, khususnya dalam konsep penggerak elektrik, sepanjang sejarah kami. Seperti halnya di masa lalu, hal ini membantu kami mengembangkan konsep penggerak baru seperti sistem diesel-listrik untuk truk tambang. Liebherr telah memproduksi truk tambang lengkap dengan drivetrain ini selama kurang lebih sepuluh tahun.

Aplikasi dan mesin apa yang paling cocok untuk konsep drive?

Klaus Graner: Ini bukan hanya masalah teknologi, tetapi lebih kepada perhitungan ekonomi, itulah sebabnya mesin diesel dan sistem hidraulik mendominasi kategori alat berat konstruksi. Mereka mendapatkan keuntungan dari kepadatan daya yang tinggi dan berat serta biaya yang rendah. Ketika sebuah bisnis mempertimbangkan untuk berinvestasi pada alat berat konstruksi, ada dua kriteria kinerja utama: berapa ton yang dapat dipindahkan oleh alat berat per jam dan biaya per ton. Hal ini memungkinkannya untuk menghitung kapan laba atas investasi (ROI) akan tercapai dan mesin mulai menghasilkan uang.

Apa artinya hal ini bagi drivetrain elektronik?

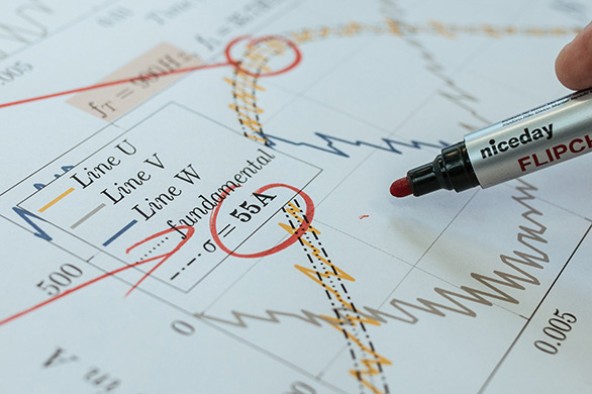

Klaus Graner: Drivetrain elektrik lebih efisien daripada solusi hidraulik - masing-masing dengan efisiensi 90% dan 70% - dan juga mencapai penghematan yang signifikan dalam konsumsi energi. Namun, harganya jauh lebih mahal. Sebagai contoh, dibandingkan dengan sistem diesel-hidrolik, dibutuhkan banyak jam operasi untuk menutup biaya tambahan penggunaan sistem diesel-listrik, karena berkurangnya konsumsi bahan bakar. Dengan alat berat konstruksi, yang beroperasi hingga 2.000 (namun seringkali hanya sekitar 1.000) jam per tahun, proses ini jelas membutuhkan waktu yang jauh lebih lama dibandingkan dengan alat berat seperti kendaraan pertambangan, yang beroperasi selama 5.000 jam atau lebih.

Dalam hal pemindahan beban berat dan super berat, mesin diesel telah menguasai kategori ini sejak awal mobilitas. Menurut dia, pada level manakah sistem penggerak alternatif saat ini?

Klaus Graner: Hal pertama yang pertama: Diesel adalah, dan akan terus menjadi, standar untuk alat berat konstruksi bergerak untuk waktu yang lama. Bahan bakar ini memiliki kepadatan energi yang sangat tinggi, yang berarti bahwa alat berat bergerak dapat beroperasi hingga 24 jam dengan tangki bahan bakar yang cukup besar. Selain itu, sistem pembuangan modern yang mematuhi norma EURO yang semakin ketat berarti emisi polusi terus menurun. Operator alat berat konstruksi tahu persis betapa pentingnya hal ini. Masih harus dilihat apakah hidrogen atau bahan bakar sintetis dapat menggantikan diesel dan membawa teknologi pembakaran ke tingkat berikutnya dalam halnetralitas CO2. Karena bobotnya yang berat, volume yang besar dan harga baterai yang mahal, menurut saya transmisi listrik murni masih jauh untuk dapat menggantikan diesel sepenuhnya.

Apa pendapat Anda tentang mesin diesel-listrik? Dapatkah mereka mengeksploitasi keunggulan dalam kedua teknologi tersebut?

Klaus Graner: Manfaat transmisi diesel-listrik paling jelas terlihat ketika menyangkut aplikasi berdaya tinggi dan ketika berurusan dengan waktu pengoperasian yang sangat lama. Konversi daya listrik memiliki rasio efisiensi 90% - 20% lebih tinggi dari solusi mekanis-hidrolik. Hal ini memengaruhi konsumsi energi yang pada gilirannya berdampak padaemisi CO2. Analisis kami menunjukkan bahwa dalam kondisi saat ini, penggunaan mesin diesel-listrik hanya masuk akal secara ekonomis mulai dari sekitar 5.000 jam operasi per tahun, seperti yang umumnya terjadi di kategori pertambangan. Untuk alat berat yang lebih kecil, mungkin akan menarik di masa depan jika, seperti di industri mobil, ada target dan pembatasan hukum terkaitemisi CO2untuk masing-masing alat berat, atau untuk seluruh armada atau tempat parkir kendaraan.

Gambaran umum: Sistem penggerak alternatif

Menurut Anda, seberapa besar kemungkinan para legislator akan membuat peraturan semacam ini?

Klaus Graner: Adalah naif jika kita berpikir bahwa pemerintah hanya akan meminta pertanggungjawaban industri mobil untuk melindungi lingkungan dan melupakan mesin konstruksi. Namun demikian, tidak ada yang tahu apakah peraturan semacam ini akan datang, dan jika ya, kapan. Oleh karena itu, kami terus mengembangkan teknologi penggerak alternatif sehingga kami akan siap ketika hal itu terjadi

Seberapa dekatkah kita dengan lokasi konstruksi bebas emisi?

Klaus Graner: Karena bahan bakar fosil masih menyumbang sebagian besar konsumsi energi secara keseluruhan saat ini, diskusi tentang lokasi konstruksi bebas emisi cenderung terbatas pada emisi 'nol lokal'. Untuk mencapai lokasi konstruksi yang benar-benarnetral CO2di tingkat global, lokasi tersebut harus didukung oleh energi terbarukan; dengan kata lain, diperlukan revolusi energi. Kami sedang mengembangkan teknologi dan komponen yang sesuai untuk drivetrain alat berat konstruksi yang sepenuhnya menggunakan listrik. Namun, hal ini tergantung pada pembuat kebijakan, bukan pengembang atau operator alat berat yang didorong oleh keuangan, untuk memutuskan apakah kita setidaknya dapat mencapai emisi nol lokal di lokasi konstruksi di daerah perkotaan. Biaya tambahan yang timbul hanya akan dibayarkan jika emisi nol lokal diberlakukan oleh hukum atau peraturan. Kemudian, akan tergantung pada sifat proyek apakah akan menggunakan baterai untuk penyimpanan energi pada mesin yang secara fisik 'dicolokkan'. Dalam kasus aplikasi yang lebih panjang dan lebih sulit, kami akan mencapai batas fisik dengan cepat.

Dapatkah Anda memberi kami sebuah contoh?

Klaus Graner: Sebagai contoh, wheel loader 50 kW listrik murni, yang dirancang untuk bekerja terus menerus selama 4 jam di pagi hari di lokasi konstruksi dalam kota, dan yang kemudian diisi ulang saat istirahat tengah hari sehingga dapat bekerja selama 4 jam di sore hari. Konsumsi daya rata-rata pada poros penggerak mesin listrik yang melakukan pekerjaan yang lebih ringan seperti ini adalah sekitar 12 kW. Selama periode empat jam, ini setara dengan 50 kWh energi. Baterai dengan kandungan energi efektif ini akan memiliki berat sekitar 500 kg, volume 250 liter dan biaya sekitar 30.000 euro. Untuk pekerjaan yang secara signifikan lebih intensif dan memakan waktu daripada yang baru saja saya jelaskan (misalnya, di lokasi konstruksi pemindahan tanah berskala besar atau di industri pertambangan), tampaknya lebih realistis dan efisien untuk menggunakan mesin pembakaran bertenaga hidrogen atau bahan bakar sintetis, yang mana keduanya idealnya akan diproduksi dengan cara yang netral terhadap iklim di masa depan.

Menurut Anda, inovasi baterai seperti apa yang memiliki potensi terbesar?

Klaus Graner: Para ahli berasumsi bahwa teknologi lithium-ion yang ada saat ini akan terus mendominasi dalam 15 tahun ke depan. Selama waktu itu, kepadatan energi mungkin sedikit meningkat tetapi sangat kecil kemungkinannya untuk terjadi lompatan kuantum ke depan.

Waktu adalah hal yang paling penting dalam hal perubahan iklim dan konsekuensinya terhadap lingkungan, ekonomi, dan masyarakat. Apakah ada solusi cepat? Berapa lama waktu yang Anda perkirakan untuk mengembangkan mesin alternatif dari awal ide hingga siap diproduksi massal?

Klaus Graner: Secara teknologi, kami telah membuat banyak kemajuan pada drivetrain listrik. Sekarang tinggal membuatnya lebih ringkas dengan mesin listrik yang lebih tinggi, sehingga drivetrain ini dapat dipasang pada alat berat konstruksi dengan mudah. Kami memperkirakan bahwa dibutuhkan waktu tiga hingga lima tahun untuk mencapai produksi batch. Namun, solusi yang melibatkan mesin konstruksi bertenaga baterai atau plug-in hanya akan membantu mencegah perubahan iklim jika daya yang dihasilkan dari sumber terbarukan.

Kami menjalin komunikasi yang erat dengan pelanggan di dalam dan di luar grup perusahaan selama proses pengembangan. Mereka mengetahui sektor pekerjaan dan anggaran yang tersedia lebih baik daripada orang lain.

Bagaimana Anda melakukannya?

Klaus Graner: Kami menjalin komunikasi yang erat dengan pelanggan di dalam dan di luar grup perusahaan selama proses pengembangan. Mereka mengetahui sektor pekerjaan dan anggaran yang tersedia lebih baik daripada orang lain. Ketika kami mengeksekusi ide, kami menggabungkan pengalaman dan harapan pelanggan kami dengan pengetahuan dan infrastruktur pengujian dan pengecekan divisi Liebherr-Components. Ketika menciptakan inovasi, terkadang kita dapat mengadopsi solusi dari proyek lain dan mengadaptasinya agar sesuai dengan kebutuhan kita. Hal ini menghemat waktu dan biaya.

Bagaimana efisiensi dan kinerja mesin alternatif dipengaruhi oleh keberadaan di lingkungan yang menantang seperti tambang dan tambang?

Klaus Graner: Selama beberapa tahun, kami telah memperoleh pengalaman penting dari kenyataan bahwa mesin diesel-listrik kami digunakan pada kendaraan pertambangan. Hasilnya, menjadi jelas bahwa kita dapat mencapai efisiensi yang lebih besar di lereng yang menanjak dengan lebih banyak elektrifikasi. Di beberapa tambang, jalur landai ini membentang lebih dari lima kilometer dan membentang dengan perbedaan ketinggian hingga 300 (500) meter pada kemiringan sepuluh persen. Untuk kendaraan tambang diesel-listrik saat ini, ini berarti mengemudi selama sekitar 25 menit dengan daya penuh. Hal ini menyumbang sekitar 90% dari total konsumsi bahan bakar. Karena kami telah memiliki beberapa kasus di mana alat berat beroperasi dalam jangka waktu yang sangat lama di rute yang sama, kami telah bekerja sama dengan pelanggan (misalnya, di Austria dan Panama) untuk melistriki rute tersebut secara penuh dengan menggunakan saluran udara dan pengumpul arus pada truk tambang diesel-listrik kami.

Meskipun hal ini mungkin dilakukan di lingkungan pertambangan, namun akan jauh lebih sulit dilakukan di lokasi konstruksi sementara di mana alat berat terus-menerus bekerja di area yang berbeda. Menurut Anda, seberapa mobile elektrifikasi nantinya?

Klaus Graner: Dapat dibayangkan bahwa akan ada alat berat konstruksi yang berkendara ke lokasi kerja mereka menggunakan bahan bakar yang mudah terbakar dan kemudian melakukan pekerjaan mereka di sana tanpa memerlukan mobilitas wheel loader, misalnya. Hal ini akan memungkinkan mereka untuk dipasok dengan energi menggunakan stopkontak. Salah satu contohnya adalah crawler excavator yang menggali lubang dengan radius penyebaran yang kecil. Hal ini sudah terjadi pada ekskavator terowongan, untuk mencegah tabung terowongan terisi oleh asap knalpot. Bisa juga menggunakan koneksi kabel ke jaringan listrik di lokasi konstruksi, misalnya, untuk derek bergerak, pompa beton, atau mixer beton. Seperti yang saya sebutkan sebelumnya, untuk kebutuhan daya yang lebih rendah, alat berat listrik dengan baterai yang sesuai akan sama mudahnya dengan alat berat konvensional di lokasi konstruksi.

Mari kita berpikir ke depan: Konsep penggerak apa yang akan menjadi penting di masa depan, dan apa yang Anda lakukan saat ini untuk mewujudkannya?

Klaus Graner: Ada banyak potensi dalam drivetrain elektronik untuk transmisi daya stepless. Untuk aplikasi tugas berat bergerak yang intensif, hal yang sama berlaku untuk penggunaan mesin diesel yang dibuat sesuai dengan norma EURO terbaru sebagai sumber energi utama kendaraan, dan, lebih jauh lagi di masa depan, untuk mesin pembakaran yang ditenagai oleh bahan bakar hidrogen atau bahan bakar sintetis. Jika kita berhasil mendapatkan bahan bakar alternatif ini dari energi terbarukan sehingga dapat diproduksi dengan cara yangnetral terhadap CO2, maka ini akan menjadi langkah besar dalam hal keberlanjutan.

Kapan itu akan terjadi?

Klaus Graner: Sulit untuk diprediksi, tetapi pasti akan memakan waktu lebih dari 20 tahun sebelum kita mencapai langkah terakhir. Namun saya yakin bahwa umat manusia akan, dan memang harus berhasil dalam hal ini. Sebanyak itu pula kita berutang kepada generasi yang akan datang. Bagaimanapun, Liebherr siap untuk berkontribusi pada masa depan yang lebih baik dengan teknologi dan inovasinya. Tentang hal itu, saya sangat yakin.