7 minutes - magazine 02 | 2025

En route vers la Smart Factory...

Les processus en réseau, pilotés par les données, et les systèmes intelligents marquent de plus en plus lʼenvironnement industriel.

La Smart Factory, un environnement de fabrication organisé selon les principes du lean management, qui combine technologies d’automatisation modernes et outils numériques. En tant quʼélément clé de lʼindustrie 4.0, elle renforce la compétitivité et la réactivité des entreprises.

Johannes Mall, Directeur de lʼingénierie industrielle

La robotique moderne joue ici un rôle central : les cobots se chargent aujourdʼhui de tâches aussi monotones que complexes et travaillent main dans la main avec lʼhomme. Dans lʼassemblage, la logistique ou le contrôle qualité, ils augmentent lʼefficacité, améliorent la sécurité du travail et augmentent la flexibilité des processus de production. Les applications basées sur lʼIA élargissent ces possibilités en analysant de grandes quantités de données, en reconnaissant des modèles, en prévoyant les pannes de machines et en optimisant les processus de travail. Mais lʼautomatisation dépend toujours du contexte. Johannes Mall, directeur de lʼingénierie industrielle chez Liebherr à Ehingen le sait parfaitement : « Alors que les processus standardisés et hautement automatisés dominent dans la production en grande série dʼun constructeur automobile, par exemple, la production dʼun fabricant dʼengins de chantier, avec un nombre dʼunités plus réduit et un assortiment plus diversifié, exige des systèmes plus flexibles ».

Lʼusine intelligente est lʼavenir et nous le suivons

La construction mécanique classique rencontre lʼautomatisation

« Smart Factory est lʼavenir et nous le suivons. Notre stratégie se concentre sur lʼintégration de la robotique moderne et des technologies dʼintelligence artificielle dans nos processus afin dʼaugmenter durablement lʼefficacité et la qualité », explique Johannes Mall. Alors que nous sommes déjà bien avancés dans certains domaines, vers un environnement de production hautement automatisé, nous nʼen sommes quʼau début dans dʼautres. «Pas à pas, nous développons nous-mêmes des solutions innovantes que nous pourrons ensuite étendre à différents domaines, explique Johannes Mall, qui ajoute : « Avoir lʼexpertise en interne est bon pour la sécurité future et nous rend en même temps indépendants ».

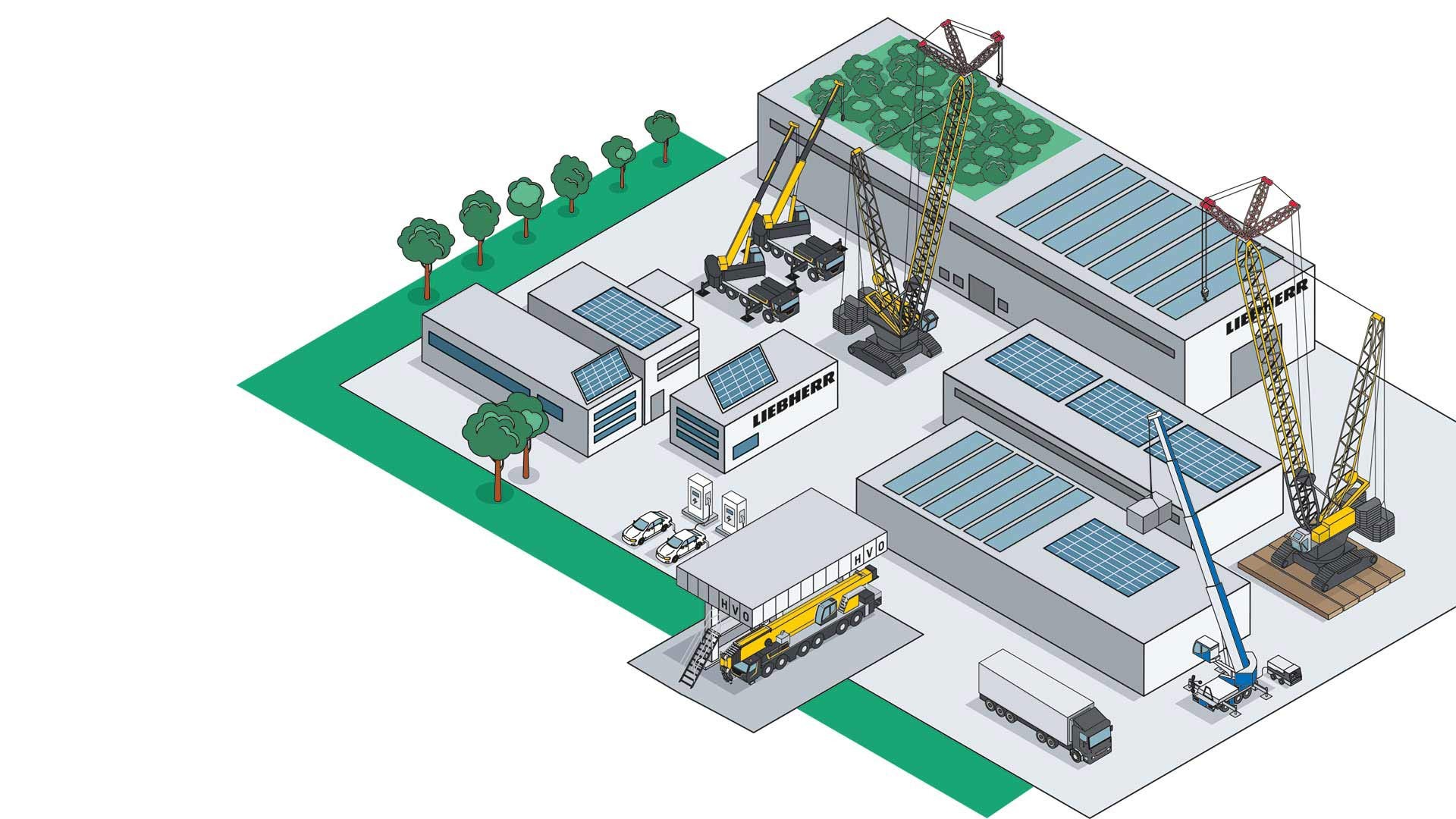

Production durable – plus quʼune simple optimisation des processus

Des systèmes intelligents aident à préserver les ressources, à réduire la consommation dʼénergie et à diminuer les émissions. Sur le site dʼEhingen, le système de gestion de lʼénergie mis en oeuvre, qui surveille et optimise en permanence toutes les principales consommations dʼénergie, en est un bel exemple. Lʼintégration dʼune technologie de pointe dans les bâtiments et lʼutilisation dʼénergies renouvelables, telles que lʼénergie éolienne et photovoltaïque, nous ont permis non seulement de réduire considérablement notre empreinte CO₂, mais aussi dʼaugmenter de manière significative lʼefficacité énergétique de nos processus de production. En évaluant efficacement les données relatives au contrôle du chauffage et de lʼéclairage ainsi quʼà lʼutilisation de lʼair comprimé, nous sommes en mesure de réaliser des améliorations continues pour une production durable et respectueuse des ressources.

... Robotique, IA et automatisation dans notre production

Raccords hydrauliques

IA et numérisation

Raccords hydrauliques

Dans un processus automatisé, les tuyaux sont coupés avec une précision numérique. La comparaison numérique des données assure une qualité élevée et garantit la précision dʼajustement et la durabilité des produits. Malgré des tailles de lots réduites, la fabrication permet une adaptation spécifique au client. Le traitement numérique des commandes est intelligemment intégré à lʼensemble de la fabrication.

Outil de contrôle de la qualité

Pour nous, le QMT fait partie des standards de la production : nous avons développé en interne le logiciel, y compris le pupitre de contrôle, pour vérifier le câblage des composants de la grue et effectuer un contrôle fonctionnel électrique complet. Pour les cabines LICCON3, le système vérifie 320 broches de manière entièrement automatique en dix minutes. Dans certains cas, il teste également les composants hydrauliques. Chaque contrôle est documenté à des fins dʼanalyse statistique et le QMT est continuellement développé afin de sʼadapter aux futures exigences des composants.

Installation Pick & Place

Dans lʼassemblage de tuyaux et de tubes, un robot industriel se charge de lʼemboîtement des écrous et des raccords à bagues coupantes. Pour ce faire, nos ingénieurs ont développé une solution innovante qui combine le traitement dʼimage classique avec des techniques dʼIA avancées. À lʼaide dʼimages prises par des caméras, les pièces sont identifiées, les coordonnées de préhension sont calculées et lʼangle de dépose optimal est déterminé.

Outillage numérique

En raison de la grande diversité de notre production, les processus doivent être conçus de manière sûre et flexible. La base de la Smart Factory est donc la préparation numérique des informations avec une intégration profonde des outils numériques et des aides électroniques pour nos collaborateurs.

Robot de soudage

Robotique

Robot de soudage

Aujourdʼhui, nos robots font fondre simultanément deux fils de soudure adaptés lʼun à lʼautre à lʼaide dʼune torche double et atteignent ainsi des vitesses de soudage de 120 cm / min. Les soudures finies atteignent des limites dʼélasticité minimales allant jusquʼà 1 100 N / mm². Grâce à la programmation hors ligne, il nʼy a pratiquement pas de temps dʼarrêt dans la production. Comme le savoir-faire de nos spécialistes hautement qualifiés va de pair avec le progrès technologique, nous faisons également avancer la collaboration entre lʼhomme et la machine basée sur lʼIA dans ce domaine.

Centre de fraisage automatisé et système de manutention de palettes

Automatisation

Centre de fraisage automatisé et système de manutention de palettes

Les convoyeurs de matériaux stockent les pièces brutes et finies sur près de 240 palettes Euro dans le système et les amènent, si nécessaire, aux postes de préparation où elles sont préparées pour le fraisage dans des dispositifs de serrage. En fonction dʼun algorithme spécifique personnalisé qui calcule les capacités de lʼinstallation, les pièces serrées sur des palettes de préparation sont acheminées vers le changeur de palettes avant dʼêtre fraisées dans lʼun des trois centres dʼusinage. En dehors des heures de travail postées, lʼinstallation traite en autonomie (sans personnel) des pièces sur jusquʼà 140 palettes de montage différentes. Lʼensemble de lʼinstallation se distingue par lʼinteraction de son haut degré dʼautomatisation et de son concept logistique bien pensé avec une base de données numérique.

Travail de la tôle

Pour la fabrication automatisée de pièces en tôle, la machine de découpe laser change automatiquement jusquʼà 90 outils de son Toolmaster. Cela permet dʼexécuter rapidement et automatiquement des commandes complexes avec de nombreux changements dʼoutils pour différentes étapes de travail, comme par exemple le découpage, le pliage, le taraudage ou le bordage. Le chargement et le déchargement automatiques sont assurés par des ventouses qui prennent les tôles ou les pièces découpées, les amènent à la table de la machine et déposent les pièces finies sur des stations de déchargement. Le GripMaster prélève les grilles et bandes restantes et les empile sur une table élévatrice à ciseaux, sans aucune intervention de lʼopérateur.

Stock de pièces de rechange

18 000 places pour les marchandises sur palettes, six allées, 40 000 conteneurs pour petites pièces – dans notre entrepôt automatique, nous gérons les pièces de rechange pour nos clients finaux et nos succursales. Les grandes pièces sont transportées par chariot élévateur, les petits composants par une technique de manutention moderne. Tout est géré par un système de gestion dʼentrepôt de stockage. Celui-ci utilise un ordinateur de flux de matériel qui collecte et analyse les données et indique où le matériel doit être stocké au mieux et comment le préparateur de commandes doit se déplacer le plus efficacement possible dans lʼinstallation.

Parts of Logistics

Depuis le mois dʼavril, le chariot élévateur autonome « PAOLO » transporte des palettes et des conteneurs à claire-voie dans lʼusine et soutient la logistique dans le montage des grues mobiles. Quʼil sʼagisse de disques axiaux, de tôles ou de catalyseurs, le chariot élévateur les amène de la réception des marchandises au site nommé « supermarché de pièces » et retourne les palettes vides. Avant sa mise en service, lʼinteraction homme-machine a été testée et optimisée de manière approfondie.

Cet article a été publié dans le magazine UpLoad 02 | 2025.