7 minutos - revista 02 | 2025

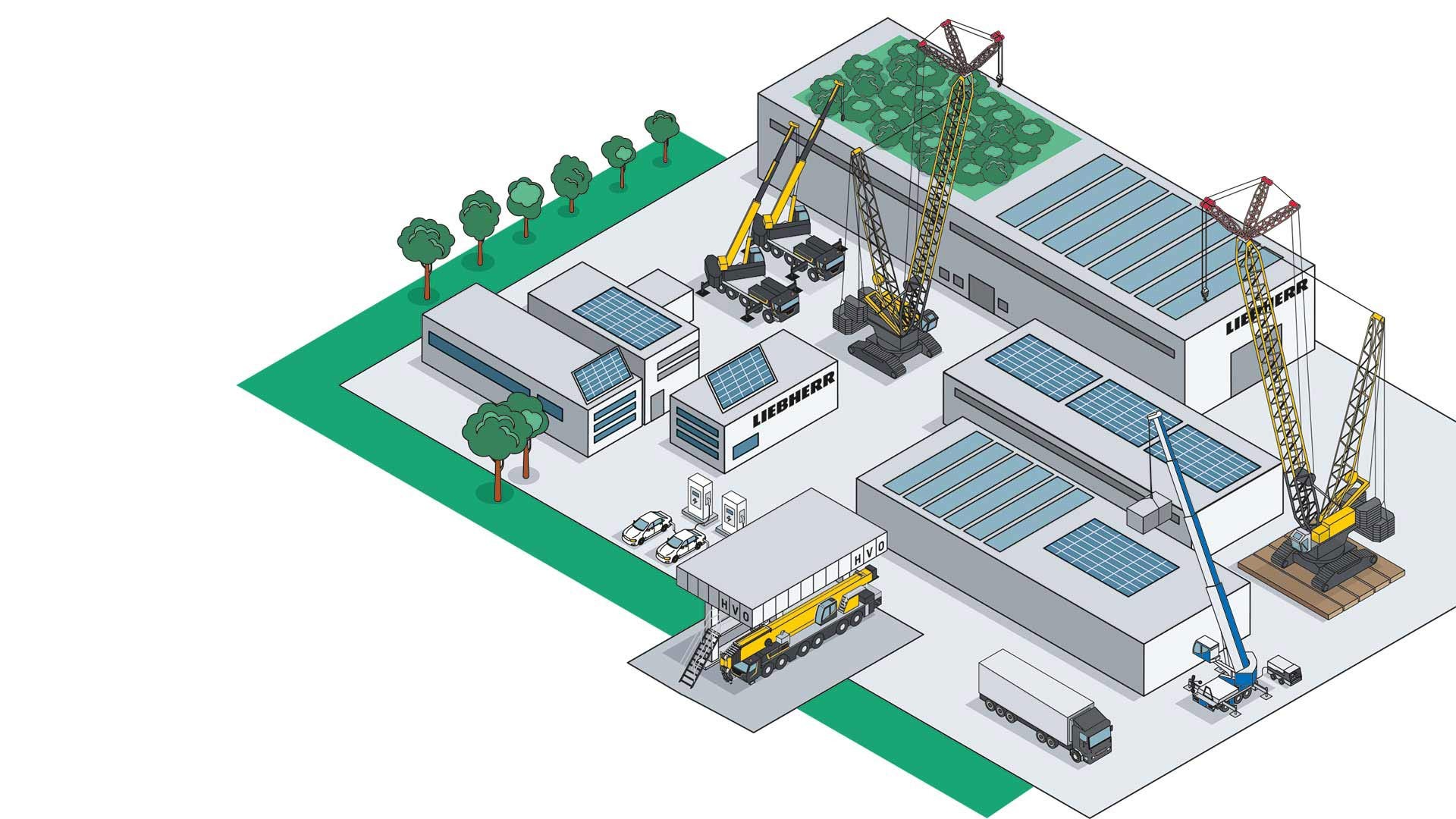

El trayecto hacia la Smart Factory...

Los procesos en red basados en datos y los sistemas inteligentes caracterizan cada vez más los espacios industriales.

En el centro se encuentra el concepto de Smart Factory, un entorno de producción altamente automatizado. Como pilar del concepto de Industria 4.0, refuerza la competitividad y agilidad de las empresas a la hora de reaccionar al mercado.

Johannes Mall, Gerente de Industrial Engineering

La robótica moderna juega un papel central: los cobots asumen actualmente tanto tareas monótonas como complejas, y trabajan mano a mano con el personal. Desempeñan funciones de montaje, logística y comprobación de calidad, aumentando la eficiencia y mejorando la seguridad en el trabajo, así como la flexibilidad de los procesos. Las aplicaciones basadas en IA amplían estas posibilidades, ya que pueden analizar grandes cantidades de datos, reconocen patrones, pronostican fallos en las máquinas y optimizan los procesos de trabajo. La automatización depende siempre del contexto, explica Johannes Mall, gerente de Industrial Engineering en la planta de Liebherr en Ehingen: “Mientras que en la producción en serie a gran escala dominan los procesos altamente automatizados, como ocurre en la industria automovilística; la fabricación de maquinaria de construcción, con muchos modelos y pequeños componentes, requiere en cambio sistemas flexibles”.

Smart Factory es el futuro hacia el que nos dirigimos

Encuentro de la fabricación clásica de maquinaria con la automatización

“Smart Factory es el futuro hacia el que nos dirigimos. Nuestra estrategia se centra en integrar las tecnologías de robótica e inteligencia artificial modernas en nuestros propios procesos, para aumentar de forma sostenible la eficiencia y la calidad”, afirma Mall. Mientras que en algunas áreas ya estamos correctamente encaminados hacia un entorno productivo altamente automatizado, en otras áreas aún nos encontramos en los comienzos. “Paso a paso, desarrollamos nuestras propias soluciones innovadoras, que podemos escalar después en otros ámbitos”, aclara Mall, que añade: “Es bueno contar en casa con la experiencia necesaria para estar bien preparados para el futuro y, al mismo tiempo, nos permite ser independientes”.

Producción orientada al futuro: más sobre la optimización de procesos

Los sistemas inteligentes contribuyen a preservar los recursos, así como reducir el consumo energético y las emisiones. Un buen ejemplo en la planta de Ehingen es el sistema de gestión de la energía, que supervisa continuamente y optimiza el consumo esencial. Gracias a la integración de tecnologías constructivas modernas y el uso de energías renovables, como la eólica o la fotovoltaica, podemos reducir notablemente nuestra huella de CO₂ y aumentar también la eficiencia energética de nuestros procesos productivos. Calculando de forma eficiente nuestros datos de consumo de calor, iluminación o aire comprimido, podemos introducir mejoras continuamente para alcanzar una producción sostenible y cuidadosa con los recursos.

... Robótica, IA y automatización en nuestra producción

Producción de mangueras

IA y automatización

Producción de mangueras

Los procesos automatizados permiten cortar las mangueras con precisión digital. La sincronización de datos asegura una alta calidad y garantiza la precisión de los ajustes, así como la durabilidad de los productos. Además, permite personalizar la producción incluso con lotes de tamaño reducido. Así, el procesamiento digital de las tareas se integra de forma inteligente en la producción global.

Quality Management Tool

QMT es para nosotros un estándar de producción: hemos desarrollado nuestro propio software, incluyendo un tablero de pruebas, para supervisar el cableado de los componentes de las grúas, y también una comprobación de funciones completamente eléctrica. En las cabinas de conducción con LICCON3, el sistema comprueba 320 pines de forma totalmente automática en 10 minutos. En algunos casos, también comprueba los componentes hidráulicos. Cada comprobación se documenta con fines de evaluación estadística y para seguir mejorando el concepto QMT, permitiendo adaptarlo a los futuros requisitos de los componentes.

Plantas Pick & Place

En el montaje de mangueras y tubos, los robots industriales llevan a cabo la colocación de tuercas de unión y anillos cortantes. Para ello, nuestros ingenieros han desarrollado una solución innovadora que combina el procesamiento clásico de imagen con tecnologías de vanguardia basadas en la IA. Las piezas se identifican a partir de las imágenes captadas por las cámaras, se calculan las coordinadas de sujeción y se determina el ángulo de aplicación.

Digital Worker Tools

Dada la gran variedad de nuestra producción, debemos planificar nuestros procesos de forma segura y, a la vez, flexible. En nuestro trayecto hacia la Smart Factory es esencial el procesamiento digital de la información, integrando firmemente herramientas digitales y asistentes electrónicos para nuestros trabajadores.

Robots de soldadura

Robótica

Robots de soldadura

Nuestros robots son actualmente capaces de soldar con un soplete gemelo hasta dos varillas de soldadura coordinadas, consiguiendo velocidades de 120 cm / min. Las costuras terminadas alcanzan límites de elongación mínimos de hasta 1.100 N / mm². Gracias al funcionamiento offline, apenas se producen tiempos de inactividad en la producción. Todo ello nos permite integrar los conocimientos de nuestros profesionales con la tecnología de vanguardia, fomentando la colaboración entre personas y máquinas con la asistencia de la IA.

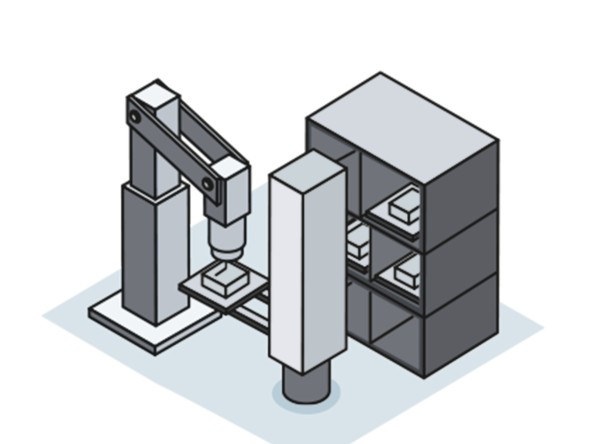

Enderezamiento de fresado y sistema de gestión de palés automatizados

Enderezamiento de fresado y sistema de gestión de palés automatizados

Los transportadores de material almacenan piezas brutas y piezas acabadas en el sistema en hasta 240 europalés, y las transportan cuando es necesario hacia estaciones de trabajo, donde se preparan para el fresado en dispositivos de sujeción. Dependiendo de algoritmos específicos de cliente que calculan la capacidad del sistema, las piezas sujetas en los dispositivos se llevan al intercambiador de palés para ser luego fresadas en una de las tres estaciones de mecanizado. Fuera de horario de trabajo, el sistema procesa las piezas sujetas en hasta 140 dispositivos diferentes con un funcionamiento autónomo sin personal. En conjunto, el sistema destaca por la interacción entre un alto grado de automatización y un ingenioso concepto logístico basado en datos digitales.

Procesamiento de piezas de chapa

Para la producción automatizada de piezas de chapa, la máquina de punzonado láser cambia de forma autónoma hasta 90 herramientas del Toolmaster. Las tareas complejas que requieren múltiples herramientas en diferentes etapas de trabajo, como por ejemplo el punzonado, plegado, roscado o rebordeado, se llevan a cabo de forma rápida y automatizada. De la carga y descarga se ocupan unos succionadores, que toman las piezas de chapa o los recortes y los llevan a la mesa de mecanizado, o los colocan una vez terminados en estaciones de descarga. GripMaster retira la rejilla y los recortes restantes y los apila en una mesa elevadora sin necesidad de intervención humana.

Almacenamiento de piezas de repuesto

18.000 plazas para palés, seis pasillos, 40.000 contenedores para piezas pequeñas: en nuestro almacén automatizado gestionamos las piezas de repuesto para nuestros clientes finales y filiales. Los componentes grandes se transportan con carretillas elevadoras, mientras que para los más pequeños se usan tecnologías de transporte modernas. Todos los procesos se controlan desde un sistema de gestión de almacén (Warehouse Management System). Este sistema integra un ordenador que calcula el flujo de material, recoge y analiza datos y evalúa el mejor sitio para almacenarlo, diseñando rutas eficientes para la preparación de pedidos.

Parts of Logistics

Desde abril, la carretilla de horquilla elevadora “PAOLO” transporta de forma autónoma palés y cajas de malla por la planta, apoyando también la logística del montaje de grúas móviles. Tanto si se trata de discos axiales, como planchas o catalizadores, esta carretilla elevadora lleva los artículos desde la entrada de mercancías hasta el llamado “supermercado” y devuelve después los palés vacíos. Desde su puesta en servicio, la interacción hombre-máquina se ha probado y optimizado minuciosamente.

Este artículo fue publicado en la revista UpLoad 02 | 2025.