LGG 300 - 500 / 700 M

多面手。

灵活性

技术多样性

性能强劲

01/02

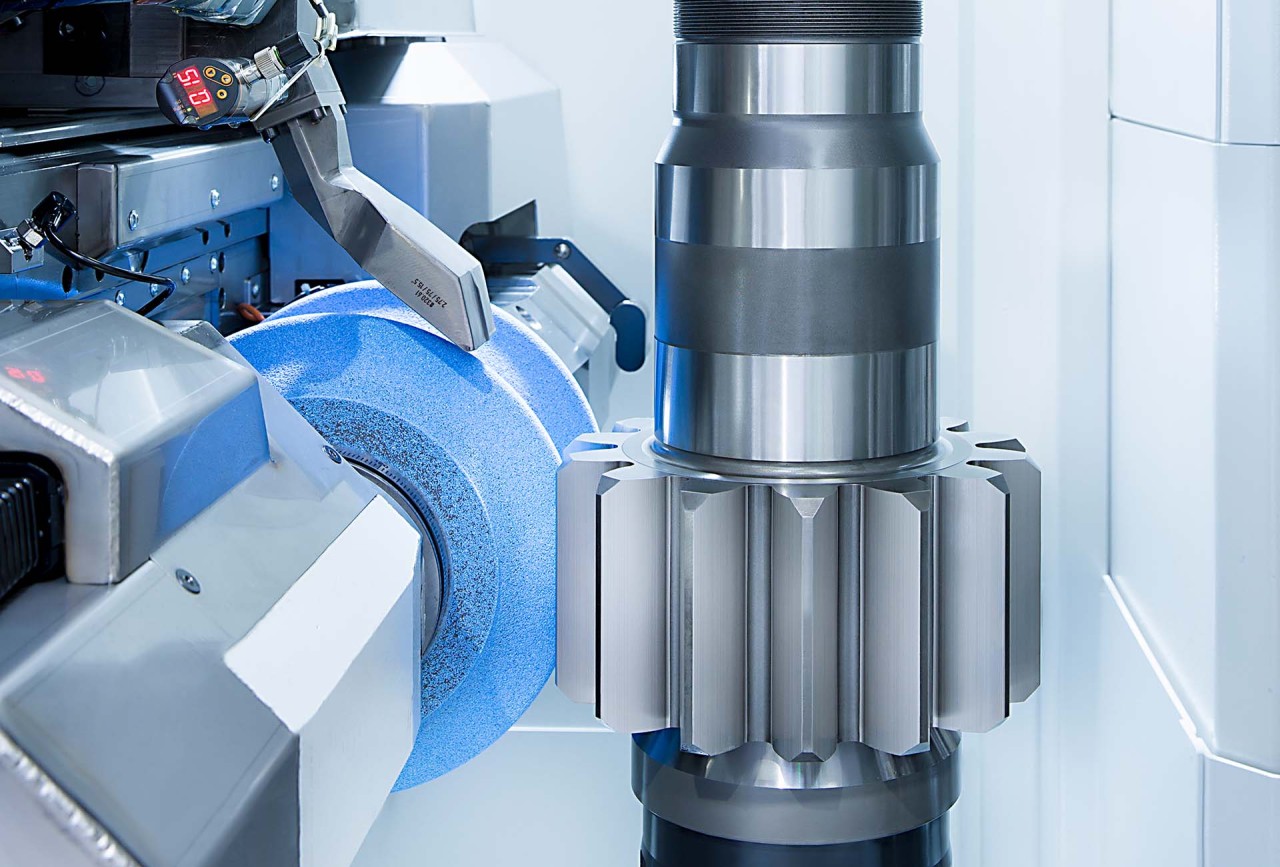

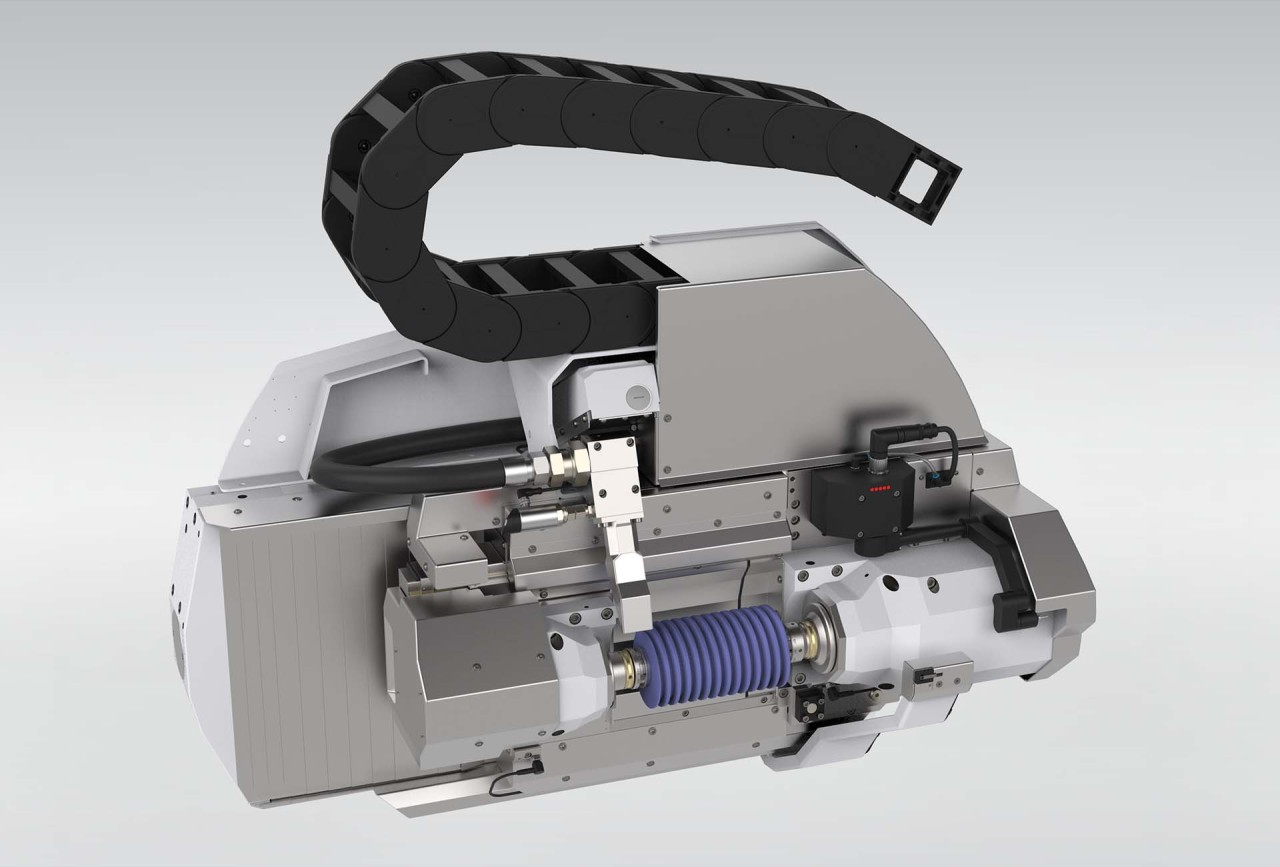

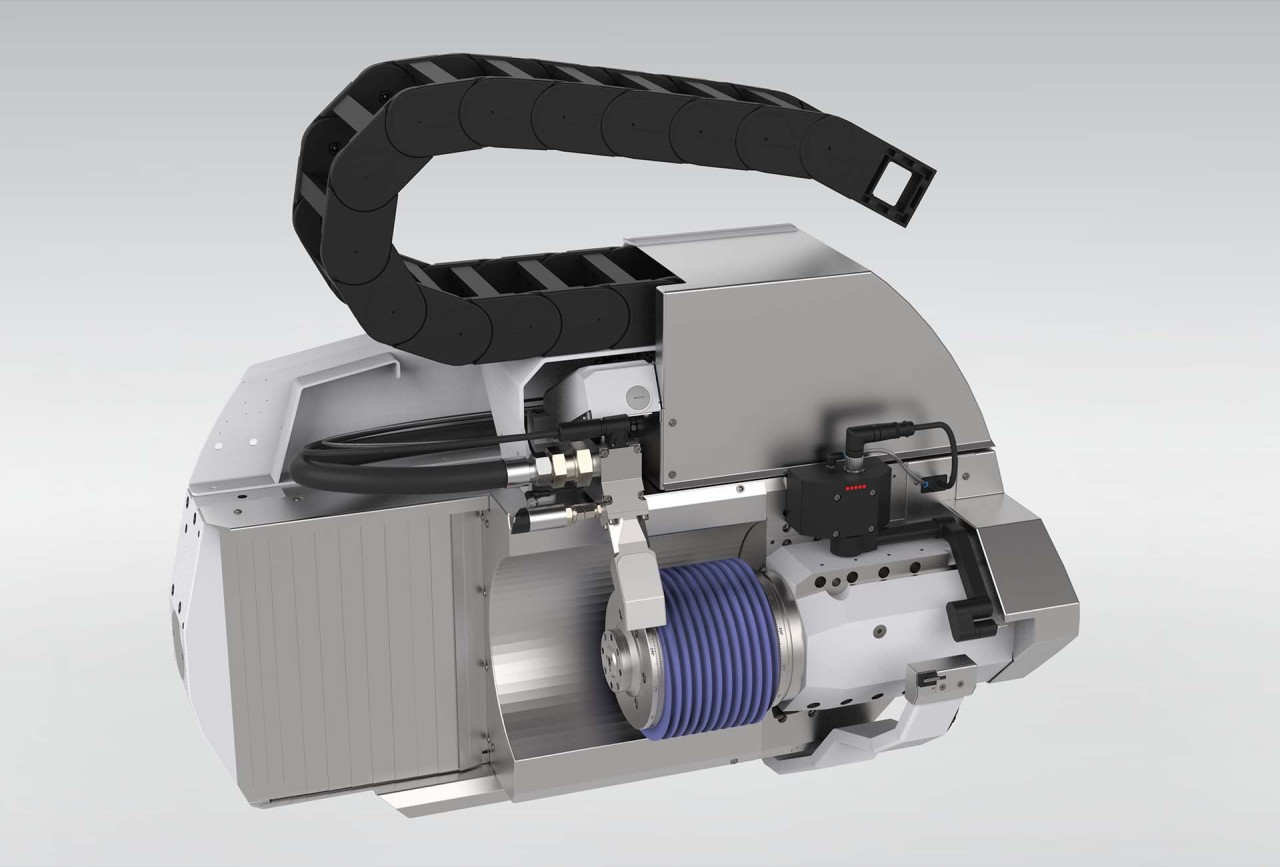

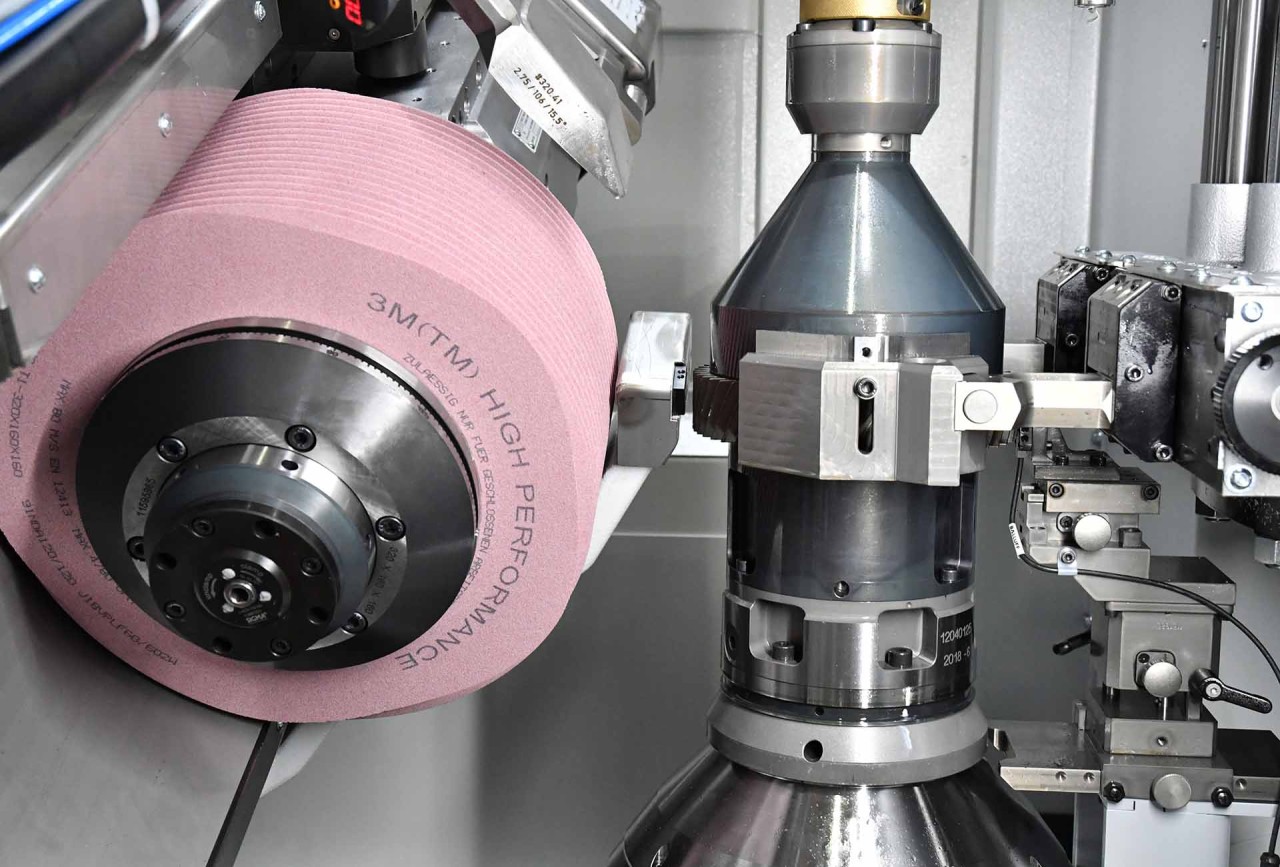

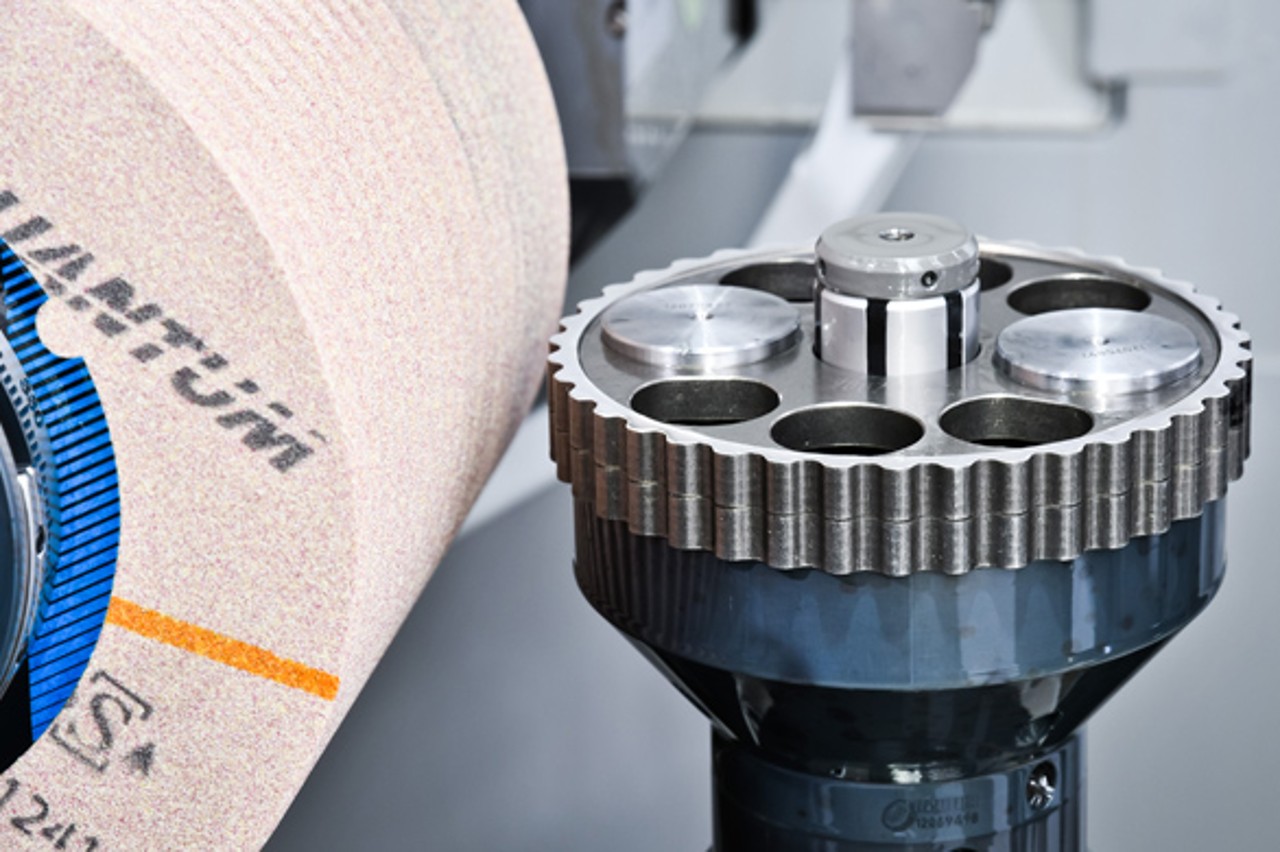

外磨削头和内磨削头

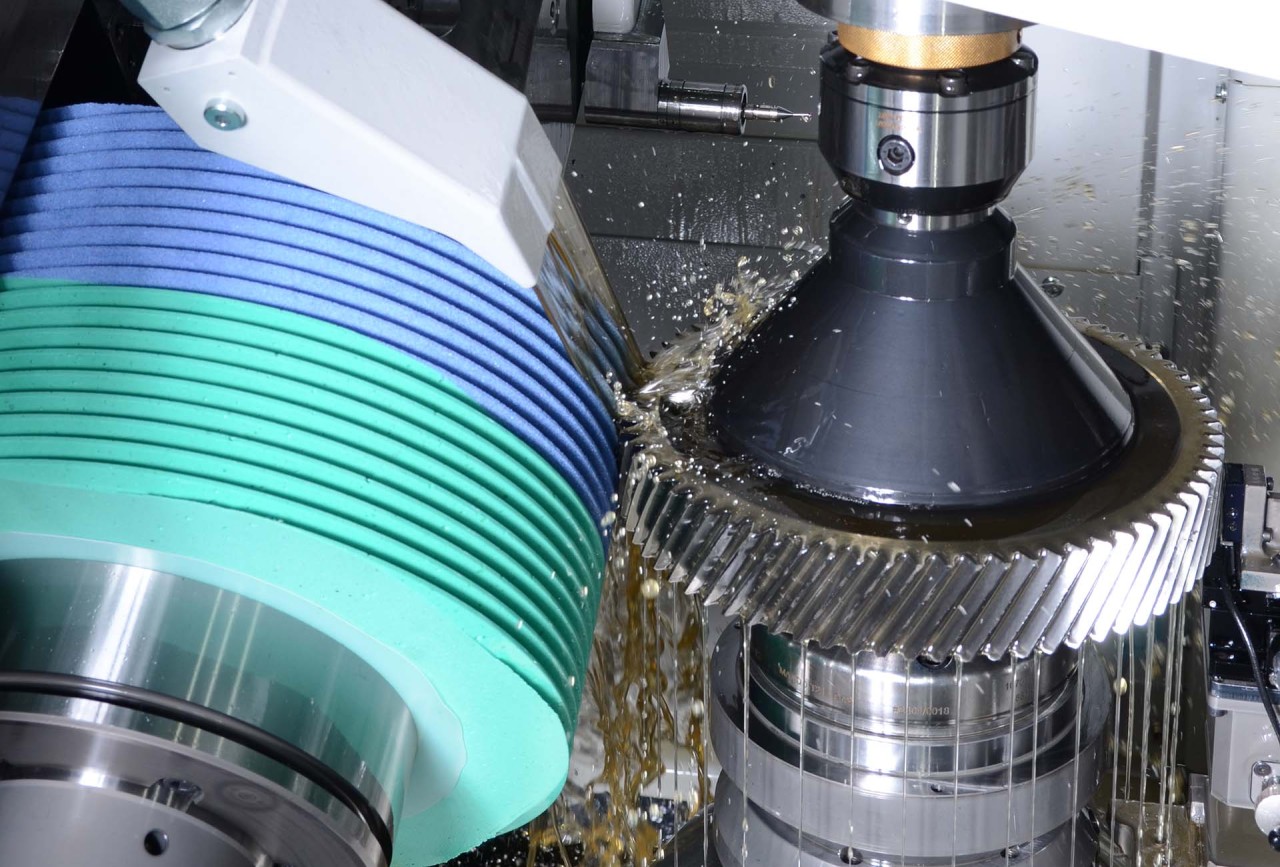

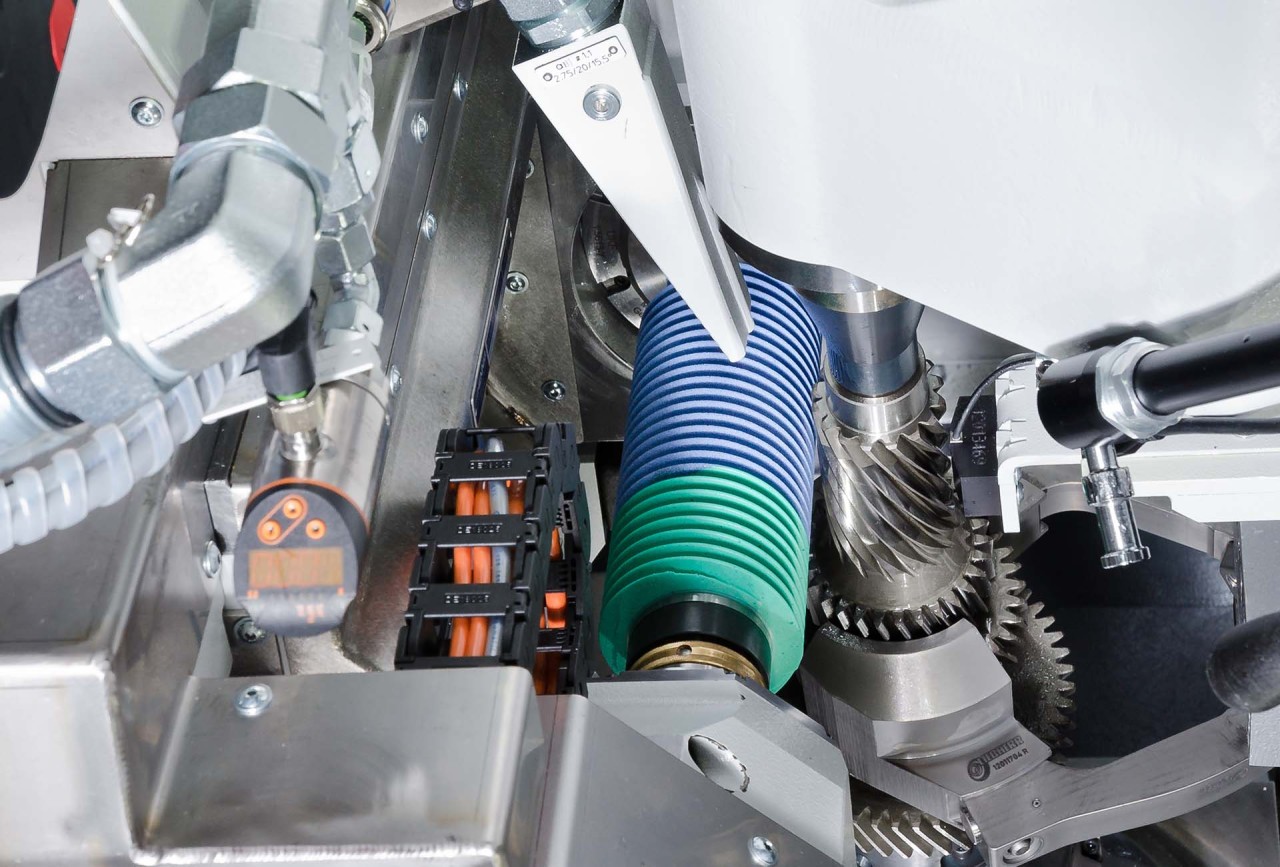

LGG 提供工艺优化的外磨削头和内圆磨臂。两个外磨削头(GH 320 和 GH 240 CB)均使用主轴内部平衡系统。在 GH 320 CB 中,平衡系统集成在芯棒中。

高驱动功率和转速是巨大的优势,例如在使用新型磨料时。由于采用先进的刀具夹紧方式,可以简单快速地更换磨削芯轴。

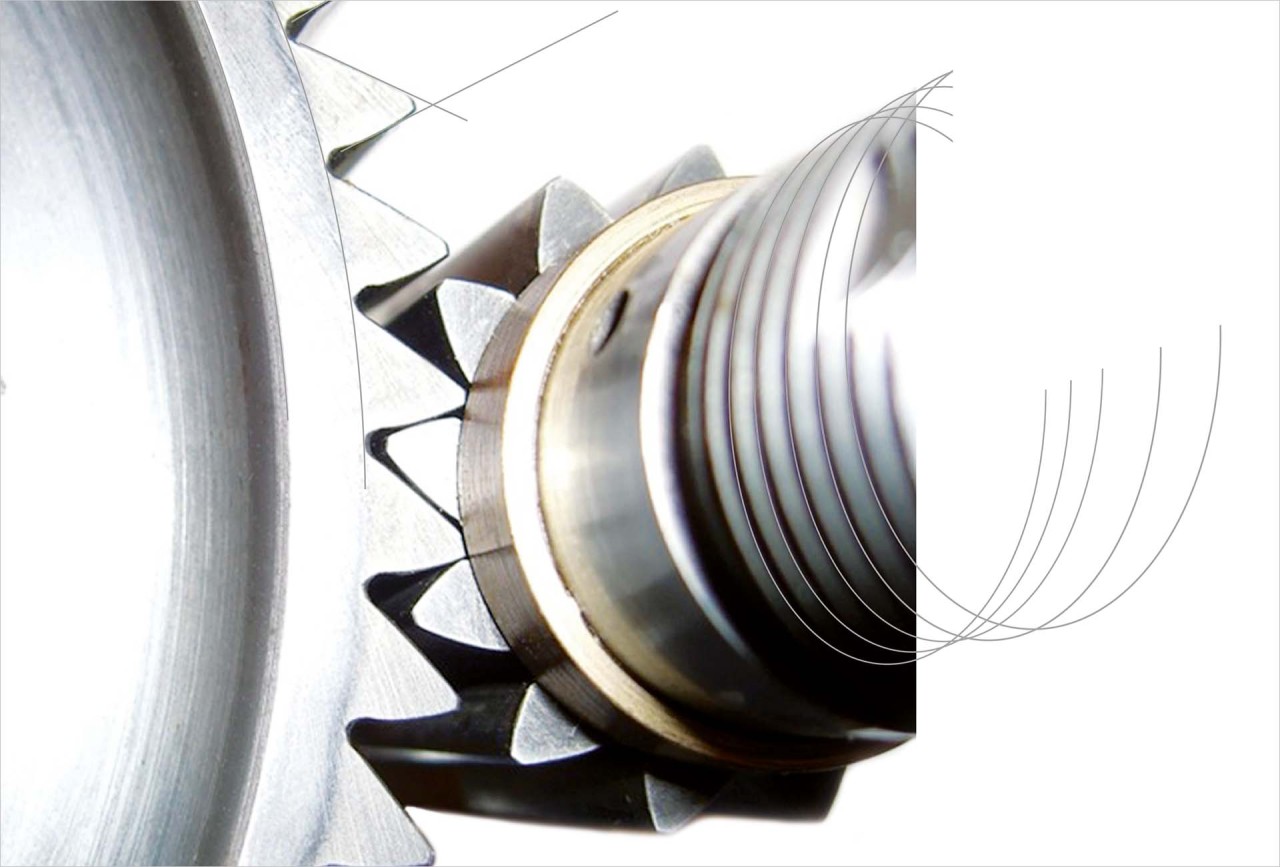

对于容易发生碰撞的工件和需要进行特殊齿轮校正的情况,可以使用小型磨削刀具来进行加工。

使用 GH 320 CB 磨削头,现在还可以高效、高质量地磨削模数高达 14 mm 的工件。

更换快速简便

适配性强的内磨削头可轻松快速地安装在外磨削头上,并由主驱动装置驱动。可根据要求提供其他磨削头。

从外磨削到内磨削仅需 30 分钟

视频

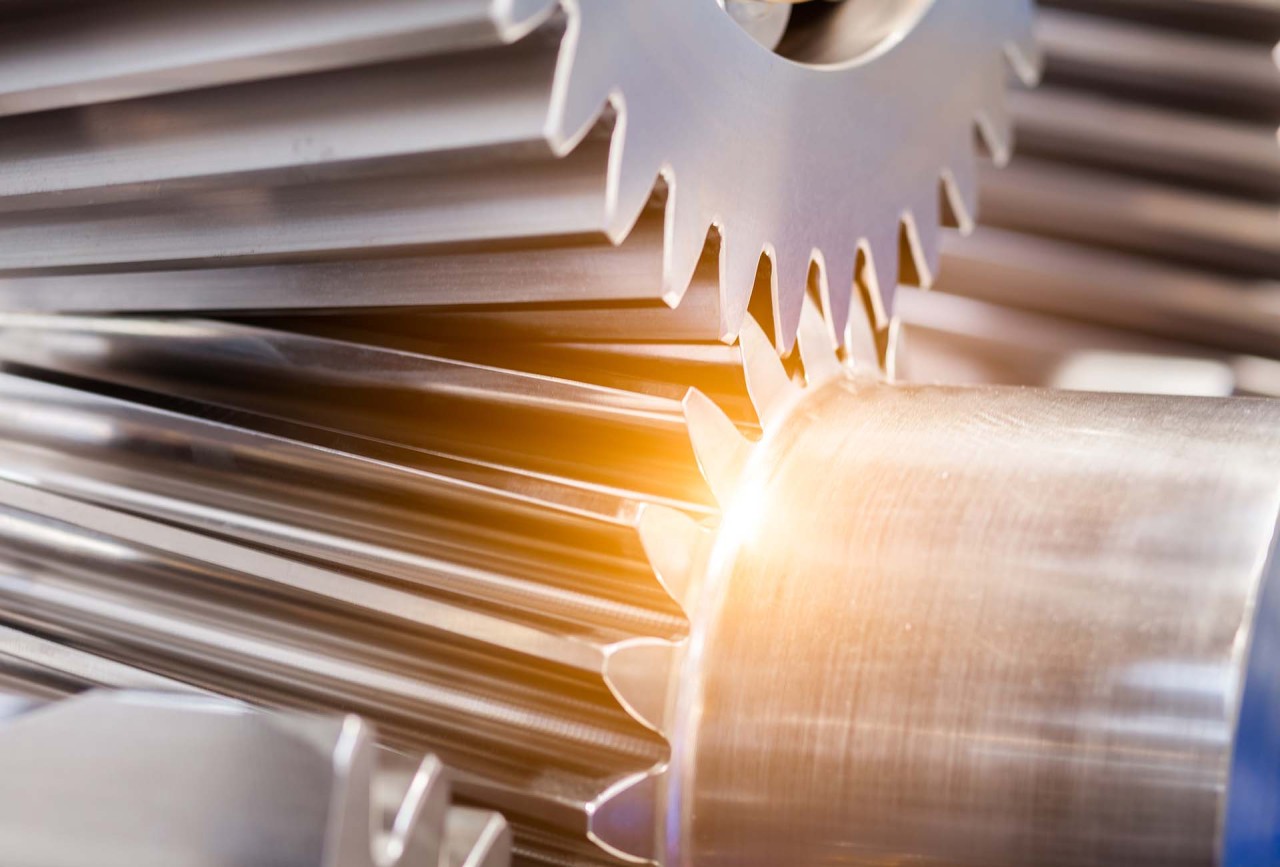

展成磨行星齿轮,模数 14,在兼具成型磨齿功能的展成磨齿机 LGG 500 上

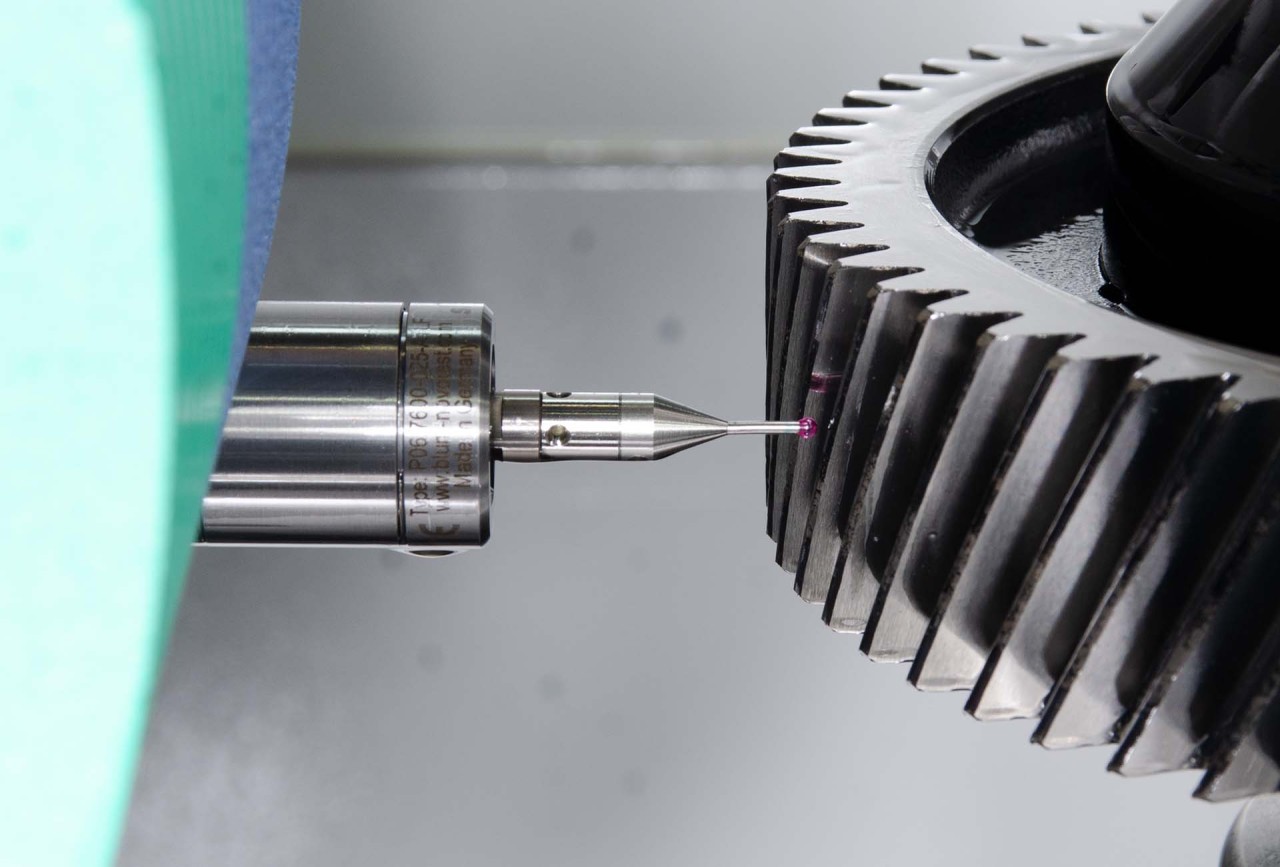

在线过程监控

01/03

技术

01/02

使用小型刀具展成磨

精磨或抛光

创新

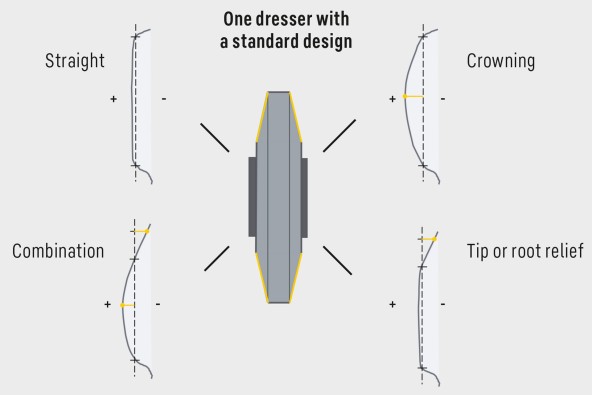

DIP – 独立齿形修整器

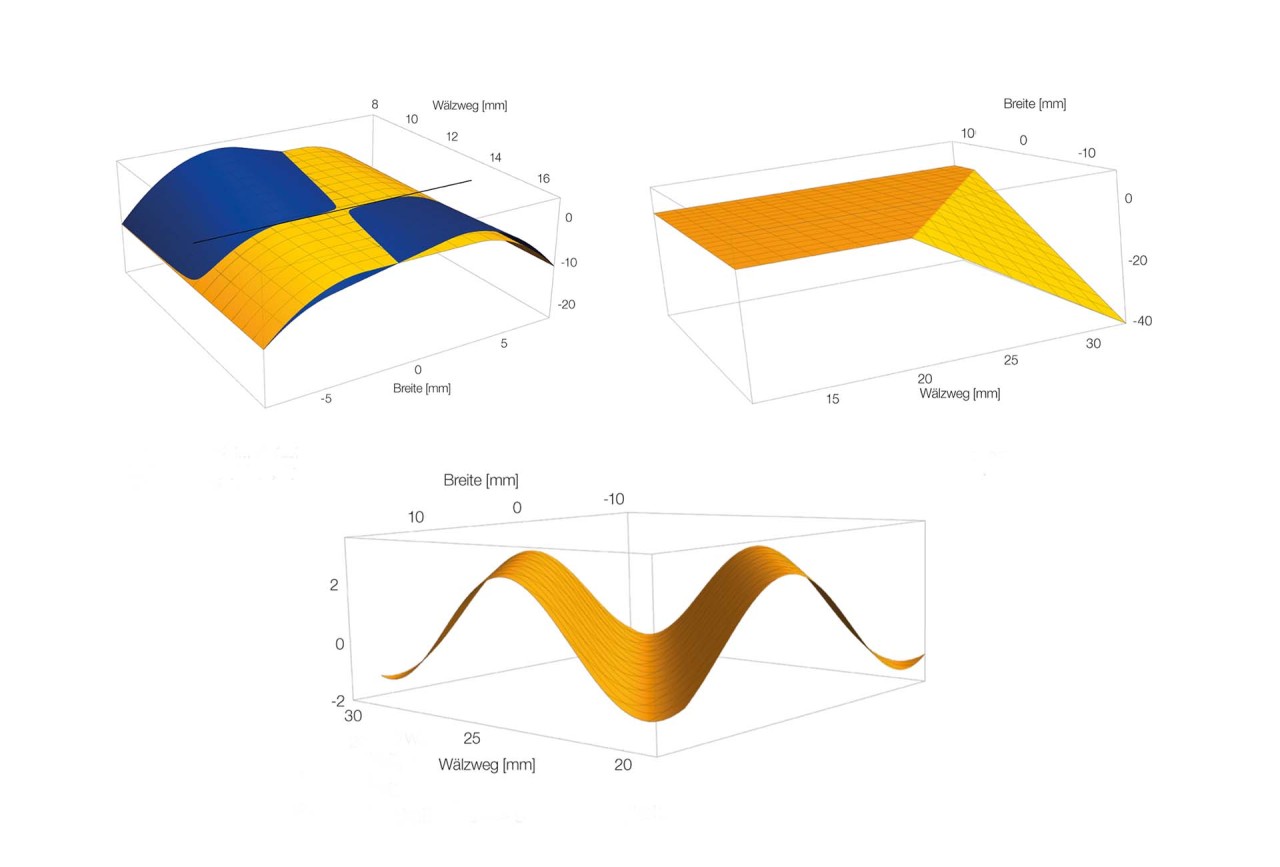

DIP 是一种由 Liebherr 开发的特殊柔性磨齿工艺,使用在可修整蜗杆砂轮上。该技术能够在修整过程中通过使用轮廓滚动来影响工件的齿形修形。可以精确定义并磨削出齿轮的压力角修形、鼓形以及齿顶和齿根修缘。其优势在于,使用轮廓滚动可使修整过程快数倍,并且蜗杆表面质量与平常批量生产一致。

使用免修整的 CBN 展成磨或成型磨削

01/02

集成的离心分离装置

自动化系统

最大的用户友好性

01/03

技术数据

| 机床长度 | 3,500 mm |

| 机床宽度 | 2,700 mm |

| 机床高度 | 4,000 mm |

| 轴向行驶 | 1,000 mm |

| 工作台上方的最小位置 | 60 mm |

| 磨削头摆动角 | 45 ° |

| 工件转速 | 1,000 min-1 |

Variants

| Variants | LGG 300 | LGG 380 | LGG 500 | LGG 700 M |

|---|---|---|---|---|

| 工件直径 (mm) | 300 | 380 | 500 | 700 |