Cetak & Terbang

Impian untuk terbang telah naik tingkat. Saat ini, hal ini berkisar pada produksi pesawat terbang yang lengkap dengan menggunakan printer 3D. Tahap itu belum tercapai. Namun, tim peneliti di Liebherr secara bertahap semakin dekat untuk mencapai mimpi ini.

Berlapis untuk anak cucu

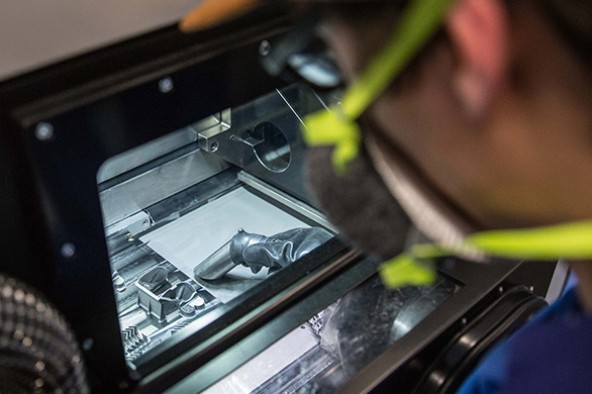

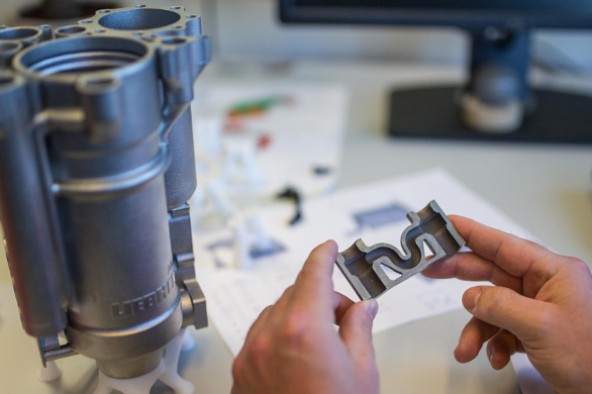

"Saya tidak pernah menyangka bahwa saya begitu menikmati pembersihan vakum," kata Adrian Führer, sambil memasang selang alat penghisap ke mesin. Dia mengetuk layar sentuh. Perangkat ini mulai beraksi. Melalui jendela observasi, ia menyaksikan karyanya muncul dari debu kelabu. "Selalu merupakan momen yang luar biasa ketika komponen terungkap dalam kemuliaan sepenuhnya," katanya. Mekanik industri bertanggung jawab atas printer 3D di Liebherr-Aerospace: ia menyiapkannya untuk pekerjaan cetak, mengisinya dengan bubuk titanium, menyiapkan laser untuk peleburan material yang dikendalikan komputer - dan, yang tak kalah penting, menyedot kelebihan bubuk titanium. "Menurut saya, pencetakan 3D sangat menarik. Ketika saya ditanya apakah saya ingin bekerja dengan tim peneliti, saya tidak perlu berpikir dua kali. Saya langsung menjawab ya," kata Adrian Führer.

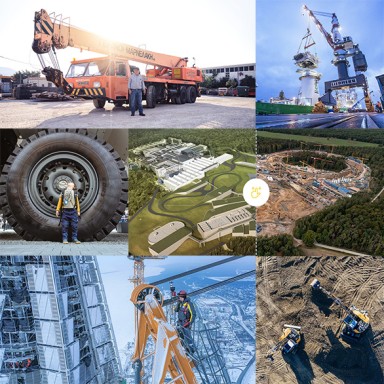

Di pabrik Liebherr di Lindenberg, printer 3D terletak di pusat antara produksi, pengiriman dan perakitan. Di area produksi yang dikelilingi oleh dinding kaca, di tengah-tengahnya berdiri mesin cetak yang dikendalikan oleh komputer, yang lebih tinggi daripada manusia. Transmisi langsung dari apa yang sedang terjadi dalam printer ditampilkan pada monitor besar. Karyawan dan pengunjung yang melintas sering berhenti untuk melihat-lihat teknologi produksi industri masa depan. Di depan printer terdapat komponen titanium yang sangat halus untuk Airbus A320. "Didanai oleh Kementerian Federal untuk Urusan Ekonomi dan Energi", demikian bunyi labelnya.

Adrian Führer berbicara tentang karyanya dengan sangat antusias. "Printer membangun komponen dari sejumlah besar lapisan titanium tipis, masing-masing setebal 30 hingga 60 mikrometer," katanya. "Laser bergerak melintasi serbuk titanium, mengikuti model desain secara tepat, dan melelehkannya dengan presisi milimeter dengan menggunakan titik cahaya yang menyilaukan. Dengan cara ini, komponen secara bertahap terbentuk dari bawah ke atas." Printer ini membutuhkan waktu sekitar 20 jam untuk mencetak blok katup yang akan mengakomodasi labirin kabel dan pipa, serta dapat digunakan untuk mengontrol flap pendaratan pesawat terbang.

Masa depan pencetakan 3D

pencetakan 3D - masa depan yang muncul dari peleburan laser

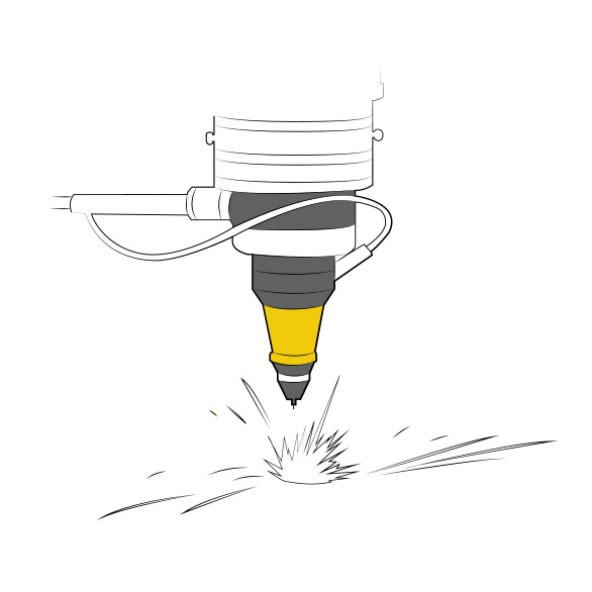

Manufaktur aditif adalah nama yang diberikan untuk proses yang menggunakan data desain 3D digital untuk membangun komponen lapis demi lapis dengan melelehkan material. Istilah "pencetakan 3D" semakin sering digunakan sebagai sinonim untuk manufaktur aditif. Namun, manufaktur aditif adalah deskripsi yang lebih baik, yang menunjukkan bahwa proses yang terlibat adalah proses produksi profesional yang berbeda secara signifikan dari metode manufaktur subtraktif konvensional. Alih-alih menggiling bagian dari blok padat, misalnya, manufaktur aditif membangun komponen lapis demi lapis dari bahan yang berbentuk serbuk halus. Bahan yang tersedia meliputi berbagai logam, plastik dan komposit yang berbeda.

Salah satu bidang yang menggunakan metode manufaktur ini adalah pembuatan prototipe cepat, konstruksi prototipe ilustratif dan fungsional. Pengembangan produk dan waktu peluncuran pasar dapat dipersingkat secara signifikan dengan metode ini. Manufaktur aditif sekarang semakin banyak diadopsi dalam produksi seri. Hal ini membuka peluang bagi produsen OEM besar dari berbagai industri untuk membedakan diri mereka di pasar - dalam hal manfaat bagi pelanggan baru, potensi penghematan biaya, dan mencapai target keberlanjutan.

Data CAD

Cari tahu lebih lanjut

Laser

Cari tahu lebih lanjut

Bedak

Cari tahu lebih lanjut

Hisap

Cari tahu lebih lanjut

Bekerja bersama dengan evolusi

Kastor pada kursi kantor Johannes Walter telah membuktikan investasi yang berharga. Dia terus mendorong dengan kakinya dan meluncur sejauh dua meter ke arah Stefan Hermann. Keduanya duduk saling membelakangi di kantor dan saat ini mereka memiliki banyak hal untuk didiskusikan. Stefan Hermann adalah seorang insinyur simulasi. Pada layarnya, ia memiliki gambar struktur jala yang rumit. "Ini adalah sesuatu yang dihasilkan oleh evolusi," katanya. "Struktur ini dimodelkan pada akar pohon. Struktur percabangan akar selalu menghasilkan keseimbangan yang tepat antara penggunaan sumber daya, kekuatan, dan makanan untuk pohon. Apa yang dibutuhkan oleh evolusi selama jutaan tahun, dapat kami lakukan dengan menggunakan komputer, yaitu mendesain sambungan ringan untuk komponen roda pendaratan pesawat berdasarkan prinsip optimasi yang sama," jelas Hermann.

Ini adalah alasan lain mengapa Johannes Walter pindah kepadanya. Perancang memainkan satu-dua kreatif dengan insinyur simulasi. Dari perhitungan Hermann, Walter menciptakan bentuk yang pada akhirnya akan diintegrasikan dalam roda pendaratan. Pada komputernya, komponen yang ia buat terlihat seperti bulan sabit, yang permukaannya penuh dengan lubang seperti keju Swiss. "Hal ini menghemat bahan dan berat," kata Walter, "dan menggunakan struktur kekuatan yang diperhitungkan optimal." Dengan demikian, hampir semua bentuk dapat direpresentasikan dalam CAD dan kemudian, dengan menggunakan pencetakan 3D, diproduksi persis seperti yang dipersyaratkan oleh para pengembang untuk fungsi target.

Kami mengukur dan mendokumentasikan setiap langkah, betapapun kecilnya, dalam konstruksi komponen. Kesalahan bukanlah sebuah pilihan.

Kedua penemu tersebut merupakan bagian dari tim beranggotakan enam orang yang dipimpin oleh Alexander Altmann, kepala proyek Teknologi Manufaktur / Riset &, yang diluncurkan Liebherr enam tahun yang lalu di Lindenberg. "Pencetakan 3D adalah teknologi yang sudah berusia lebih dari 20 tahun, tetapi baru-baru ini mengalami ledakan besar dan menawarkan prospek yang menarik, khususnya dalam rekayasa pesawat terbang," kata Altmann. "Airbus baru-baru ini menerbangkan blok katup aktuator spoiler yang dicetak dengan 3D pada uji coba penerbangan A380. Komponen hidraulik kontrol penerbangan utama yang dicetak 3D pertama yang diterbangkan dengan pesawat Airbus! Blok katup ini menawarkan kinerja yang sama dengan blok katup konvensional yang terbuat dari penempaan titanium, tetapi bobotnya 35% lebih ringan."

Karena tuntutan terhadap komponen pesawat terbang sangat tinggi, ia dan timnya terutama berfokus untuk memahami metode manufaktur aditif hingga ke detail terakhir dan menyiapkan proses produksi yang benar-benar andal. "Untuk itu, kami mengukur dan mendokumentasikan setiap langkah, sekecil apa pun, dalam konstruksi komponen. Kesalahan bukanlah sebuah pilihan. Tidak boleh ada keraguan sedikit pun mengenai keandalan dan keamanan komponen dan bahan pembuatnya."

Bersemangat tentang masa depan

Tim Alexander Altmann telah mengadakan pertemuan rutin di ruang konferensi. André Danzig baru bergabung dengan tim selama satu setengah tahun. Meskipun demikian, fisikawan PhD ini sudah menjadi semacam "veteran" dalam bidang manufaktur aditif. Sebelum datang ke Lindenberg, ia bekerja untuk produsen printer 3D selama lebih dari 15 tahun. Kemudian suatu hari ia memutuskan bahwa ia ingin mengetahui lebih banyak tentang sisi pengguna. "Apa yang disampaikan oleh simulasi kepada kita? Bagaimana kita bisa mencapai stabilitas desain jika kita mencetak tidak hanya komponen individual, tetapi juga seluruh elemen kontrol, mengintegrasikan semua fungsi pada waktu yang sama?" Danzig ingin tahu. Stefan Hermann telah memperhitungkan semua itu dan juga telah berbagi ide tentang hal itu dengan sang desainer. "Kami pasti akan mencapainya," kata Hermann, menyampaikan pertimbangan yang relevan kepada tim.

Alexander Altmann menyukai gagasan itu: "Pencetakan 3D secara fundamental akan mengubah tidak hanya komponen pesawat dan seluruh struktur pesawat, tetapi juga produk lain seperti mobil dan mainan. Bahkan dimungkinkan untuk memproduksi makanan dan implan medis. Saya yakin bahwa dampaknya selama 20 tahun ke depan akan sangat besar."