LC 180 - 280

Le générateur de cadence.

Highlights

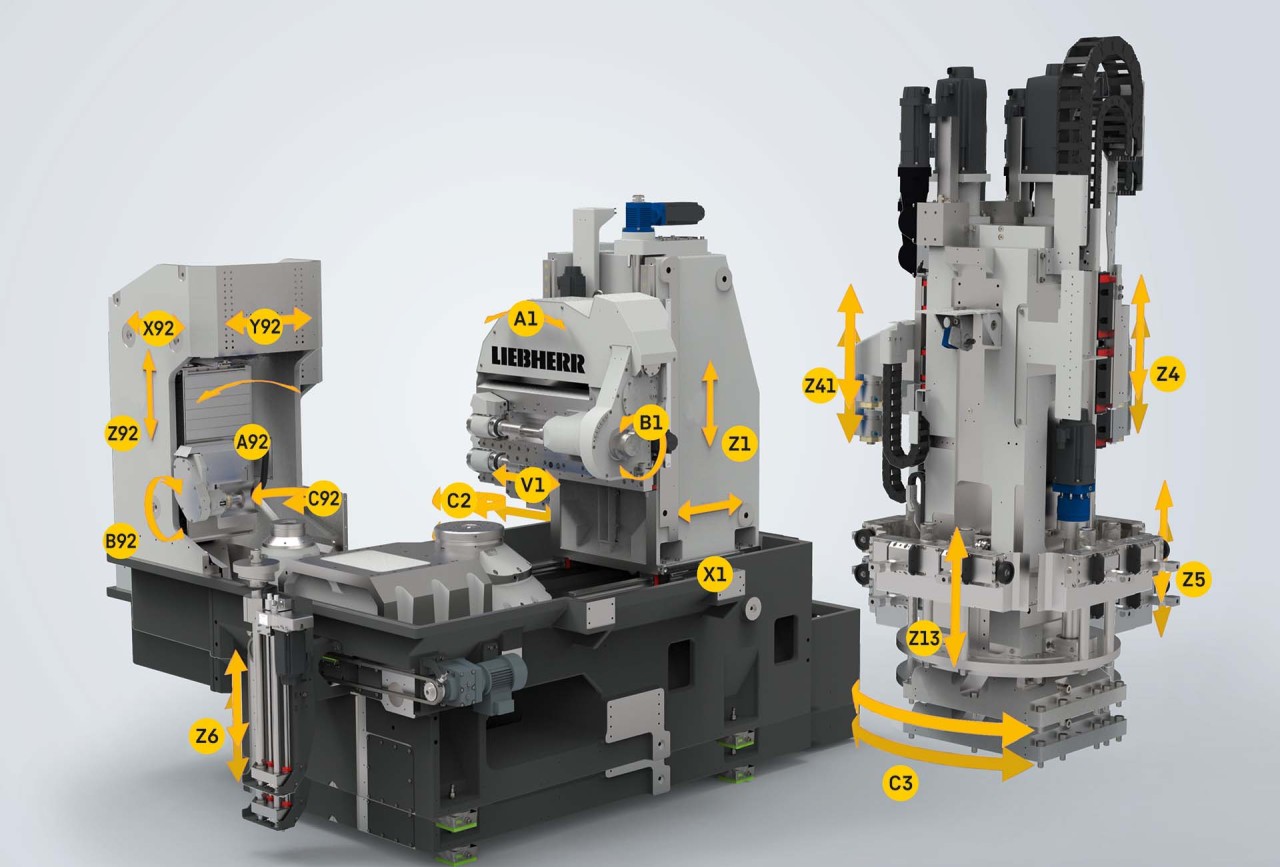

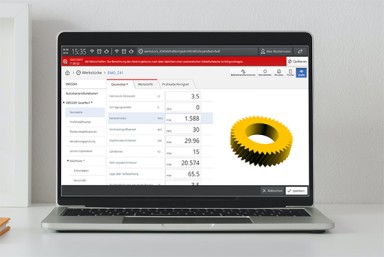

La plateforme de machines de la LC 180 - 280 permet une construction modulaire. Ainsi, il est possible de réaliser de nombreuses applications technologiques différentes ou des demandes spécifiques aux clients.

Module - 4,00 - 6,00 mm

4,00 - 6,00 mm

Diamètre des pièces - 180 - 280 mm

180 - 280 mm

Grande flexibilité

Usinage lubrifié ou à sec

Efficacité dans lutilisation de lénergie et des ressources

Concept des machines

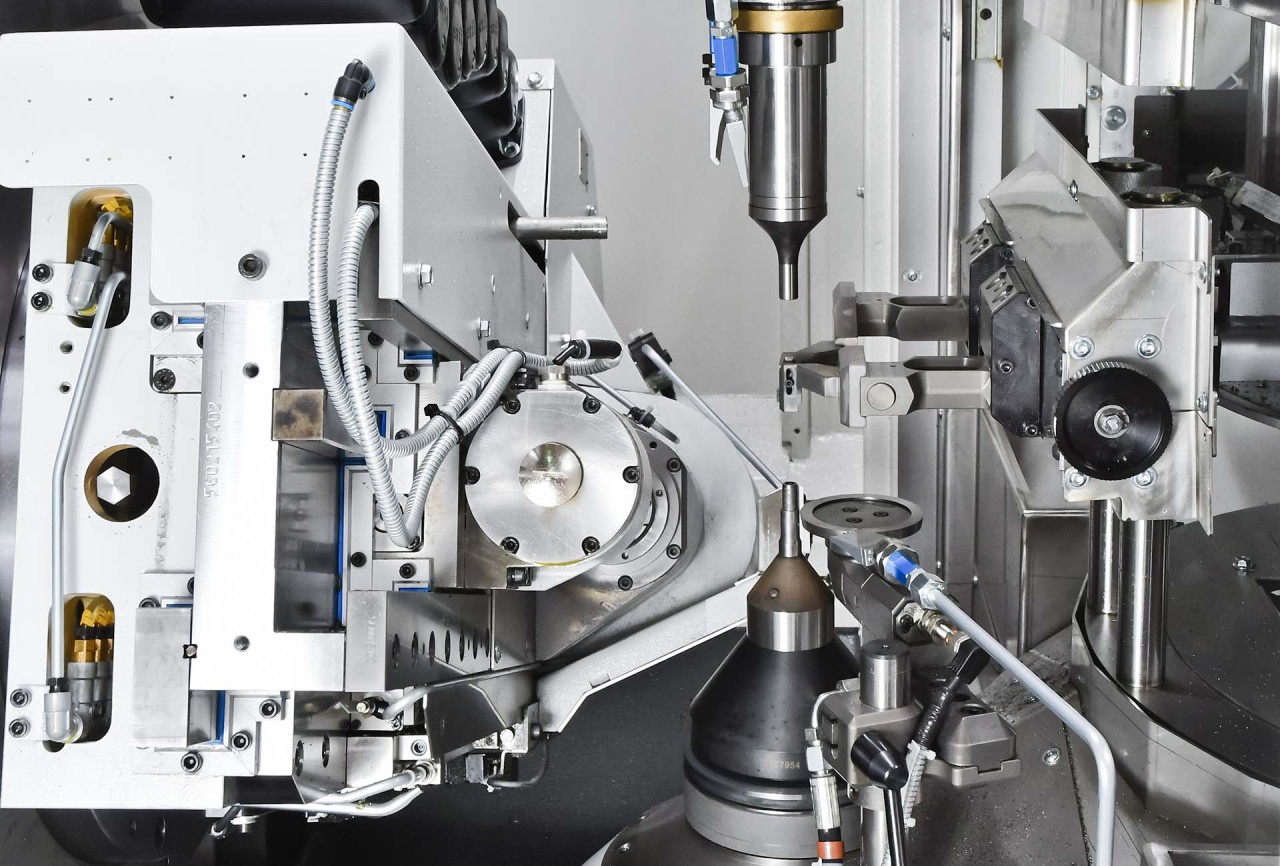

La plateforme de machines de la LC 180 / 280 permet une construction modulaire. Ainsi, il est possible de réaliser de nombreuses applications technologiques différentes ou des demandes spécifiques aux clients. Les machines à fraiser par génération de Liebherr sont adaptées de façon optimale aux exigences dune utilité universelle. Les machines à fraiser par génération performantes sont productives et produisent une qualité maximale tout en assurant une disponibilité maximale.

- Rigidité optimisée du châssis de base par la simulation FEM

- Conception de machine thermosymétrique et compensation thermique intégrée pour une qualité constamment élevée

- Système d'élimination des copeaux fondamentalement optimisée

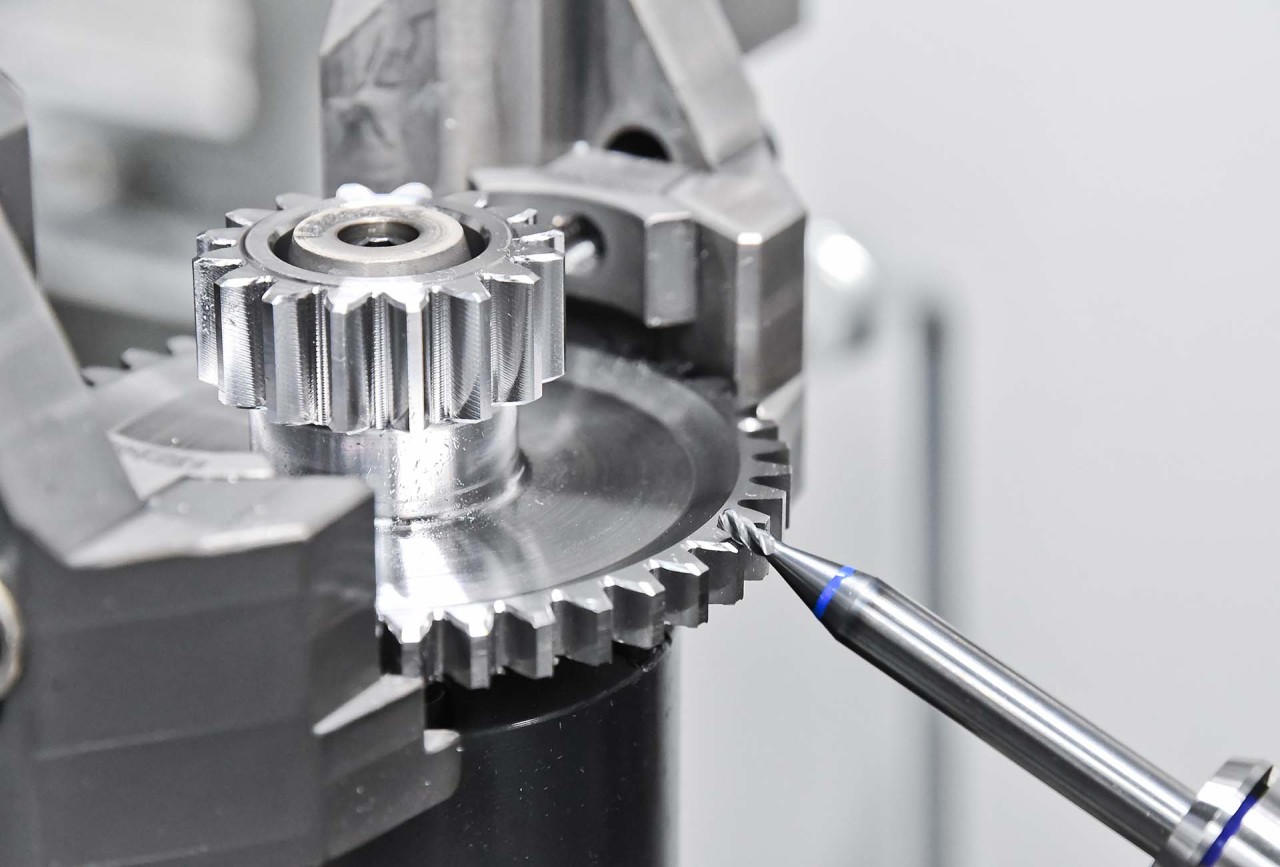

- Flexibilité élevée pour différents processus:

- Roues, arbres, roues à vis

- Dentures multiples

- Fraisage de skiving par fraise-mère / fraisage de finition

- Dépendance de la position

- Fraisage de profils spéciaux

- Usinage lubrifié ou à sec

- Machine à crochets de faible encombrement pour une mise en uvre simple

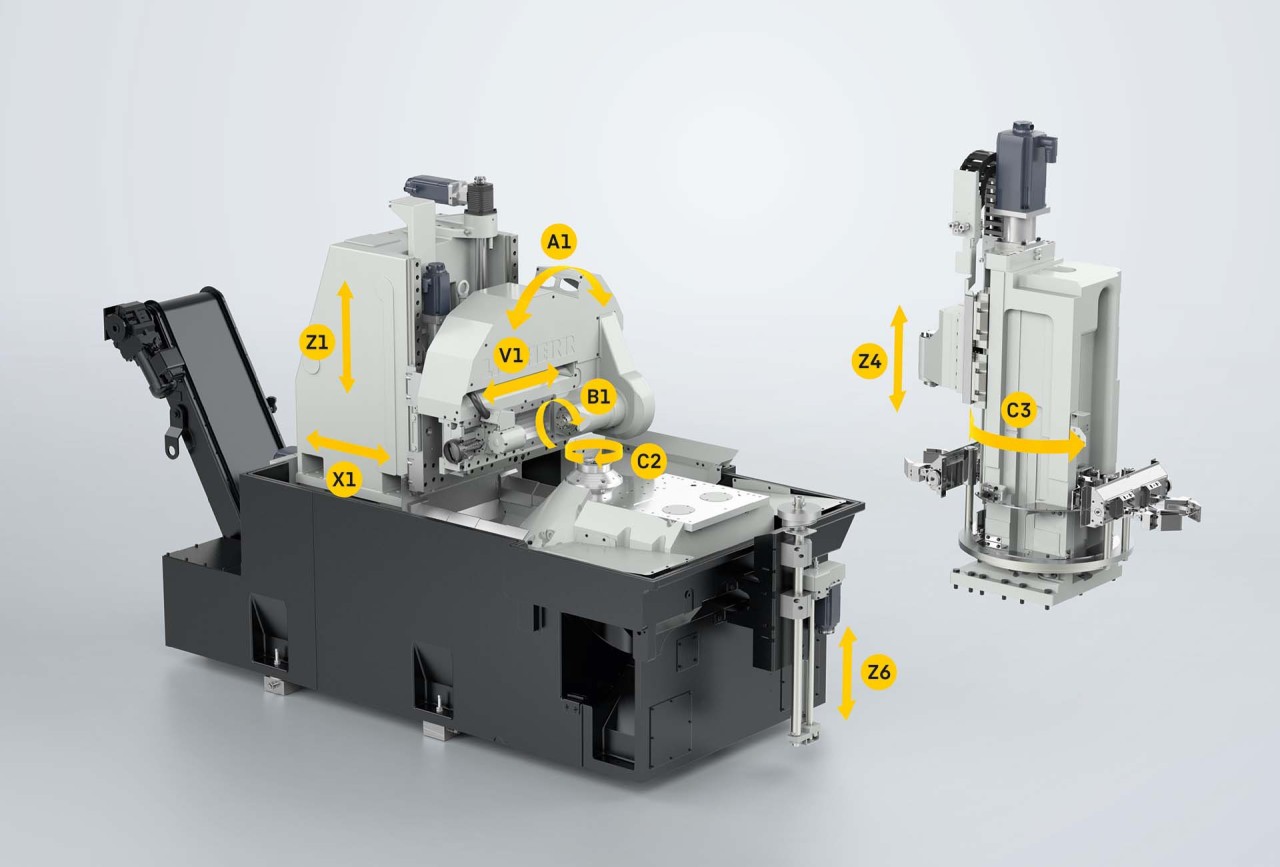

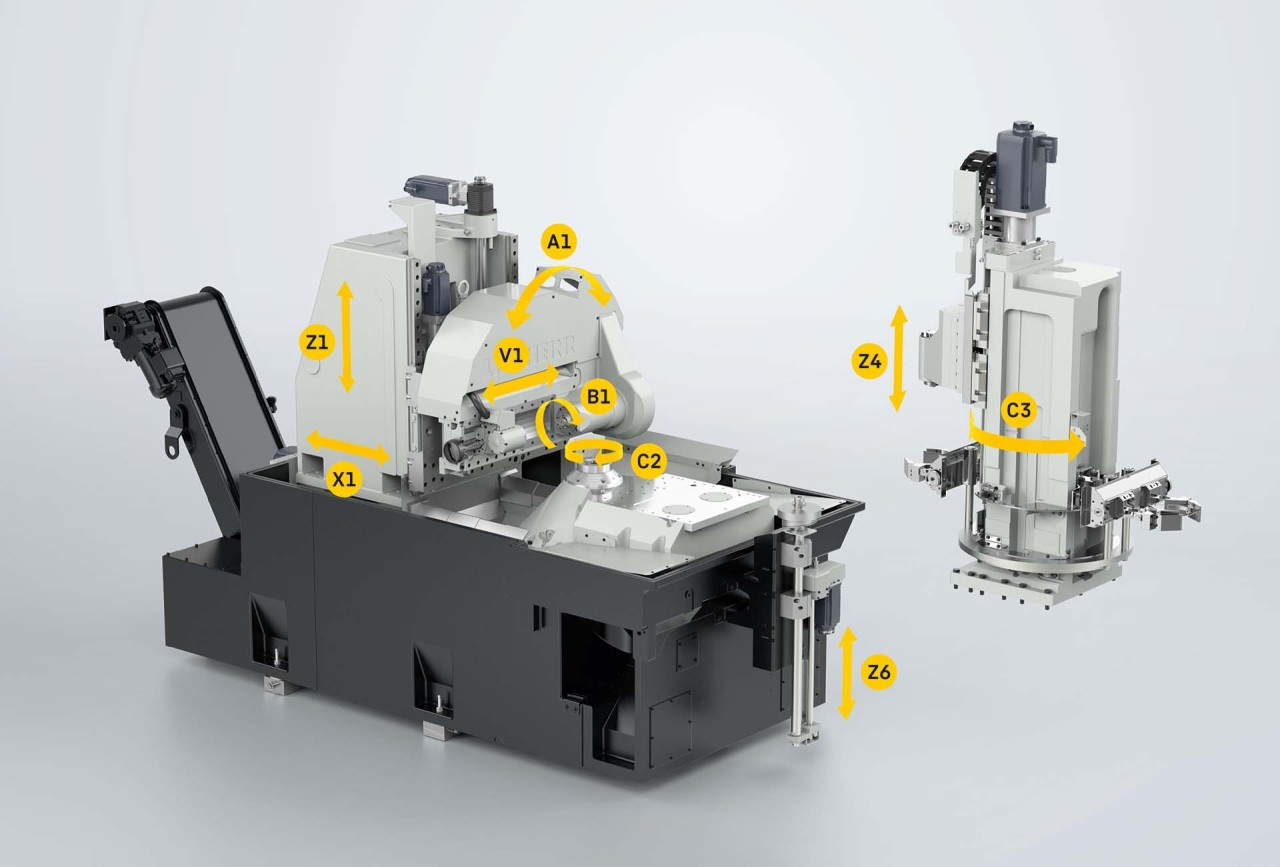

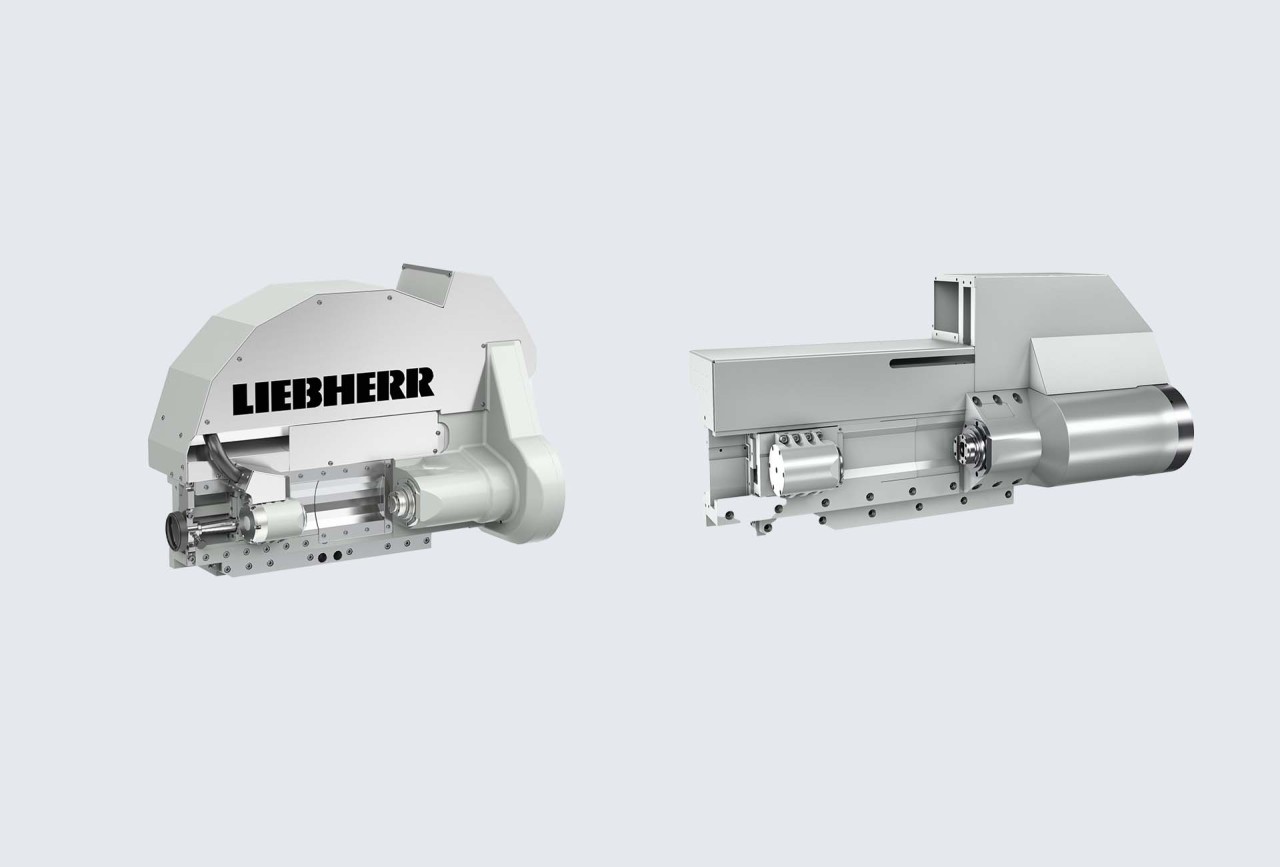

Machine à fraiser par génération LC 280 α

Machines à fraiser par génération 180/280 (DC)

Données techniques

| Module | 4,00 - 6,00 mm |

| Diamètre des pièces | 180 - 280 mm |

Variantes

| Variantes | LC 180 α | LC 280 α | LC 180 | LC 280 | LC 180 DC | LC 280 DC |

|---|---|---|---|---|---|---|

| Module (mm) | 6,00 / 4,00 | 6,00 / 4,00 | 6,00 / 4,00 | 6,00 / 4,00 | 6,00 / 4,00 | 6,00 / 4,00 |

| Diamètre des pièces (mm) | 180 | 280 | 180 | 280 | 180 | 280 |

| Course axiale (mm) | 400 | 400 | 400 | 400 | 400 | 400 |

| Course radiale (mm) | 200 | 200 | 200 | 200 | 200 | 200 |

| Diamètre de fraise (mm) | 150 | 150 | 150 | 150 | 150 | 150 |

| Régime de l'outil (min-1) | 2 250 | 2 250 | 2 250 / 6 000 | 2 250 / 6 000 | 2 250 / 6 000 | 2 250 / 6 000 |

| Vitesse de rotation de la table (min-1) | 250 | 250 | 250 / 800 | 250 / 800 | 250 / 800 | 250 / 800 |

| module ChamferCut max. chanfreinage (mm) | — | — | — | — | 5 | 5 |

| vitesse de rotation max. de la tête d’usinage ChamferCut (mm) | — | — | — | — | 2 000 | 2 000 |

| diamètre max. de l’outil ChamferCut (mm) | — | — | — | — | 130 | 130 |

| longueur de serrage max. de l’outil (fraise à alésage) (mm) | 236 | 236 | 236 | 236 | 236 | 236 |

| longueur de serrage max. de l’outil (fraise à queue) (mm) | 360 | 360 | 360 | 360 | 360 | 360 |