LGG 300 - 500 / 700 M

El todoterreno.

Highlights

Longitud de máquina - 3.500 mm

3.500 mm

Ancho de máquina - 2.700 mm

2.700 mm

Altura de la máquina - 4.000 mm

4.000 mm

Diámetro de la pieza de trabajo - 300 - 700 mm

300 - 700 mm

Recorrido axial - 1.000 mm

1.000 mm

Recorrido de desplazamiento - 230 - 350 mm

230 - 350 mm

Posición mín. sobre la mesa - 60 mm

60 mm

Ángulo giratorio del cabezal de rectificado - 45 °

45 °

Número de revoluciones de la pieza - 1.000 min-1

1.000 min-1

Flexibilidad

Diversidad tecnológica

Potencia

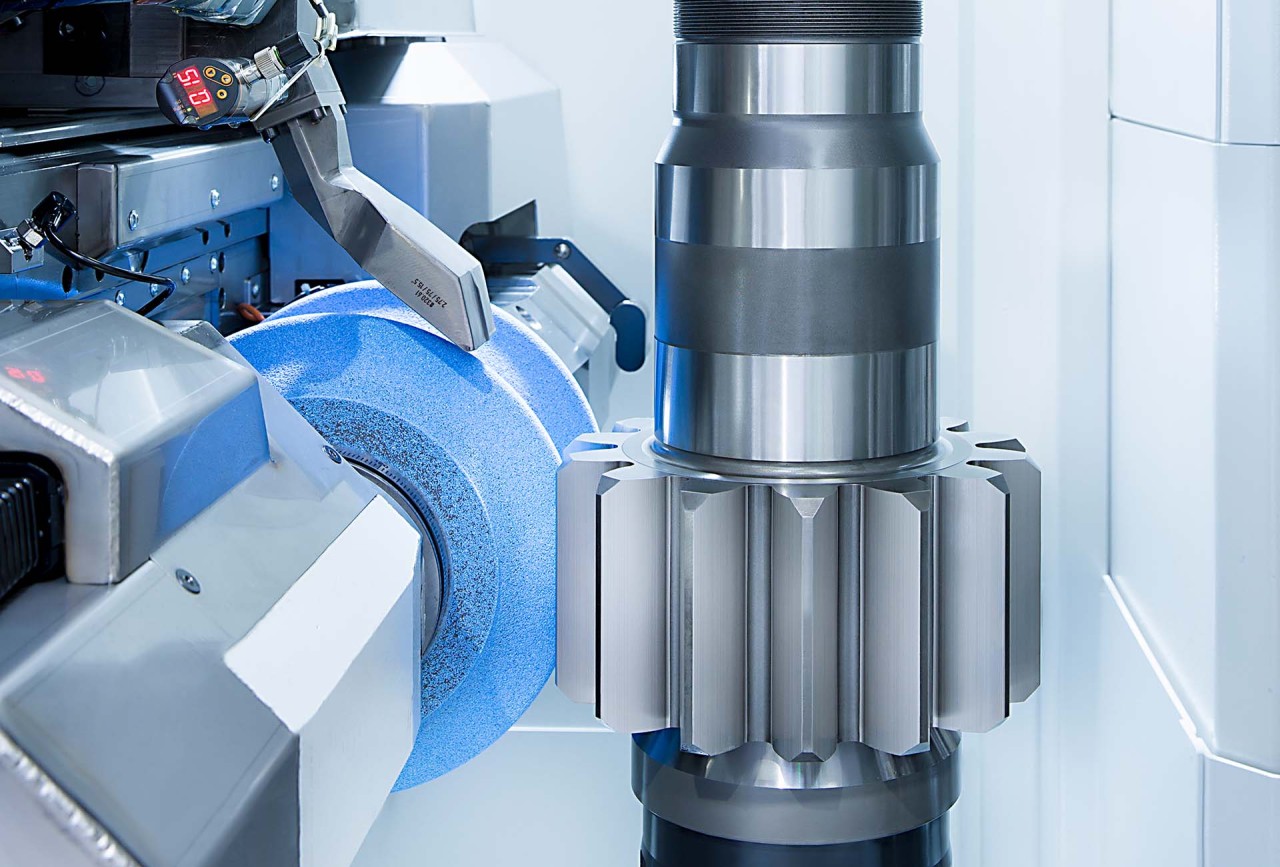

Cabezales de rectificado exterior e interior

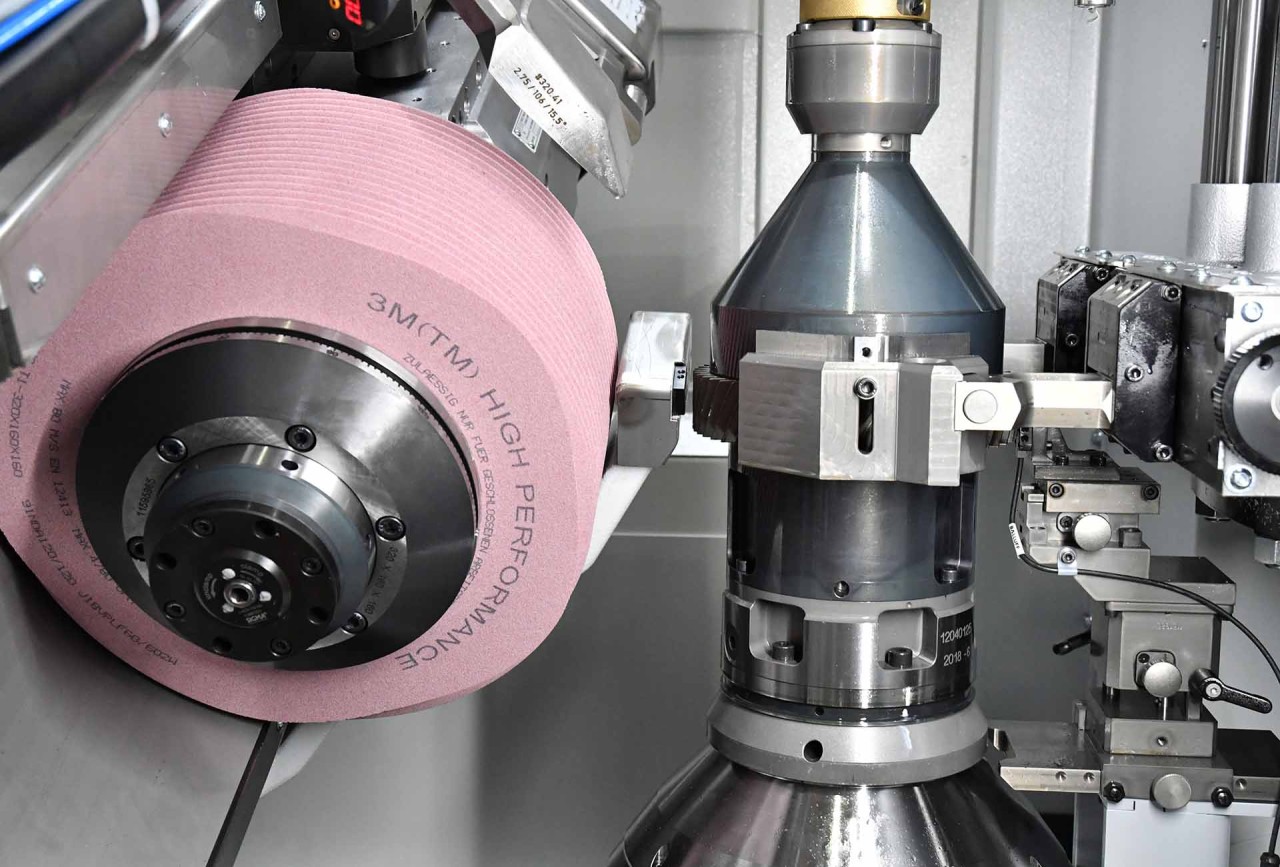

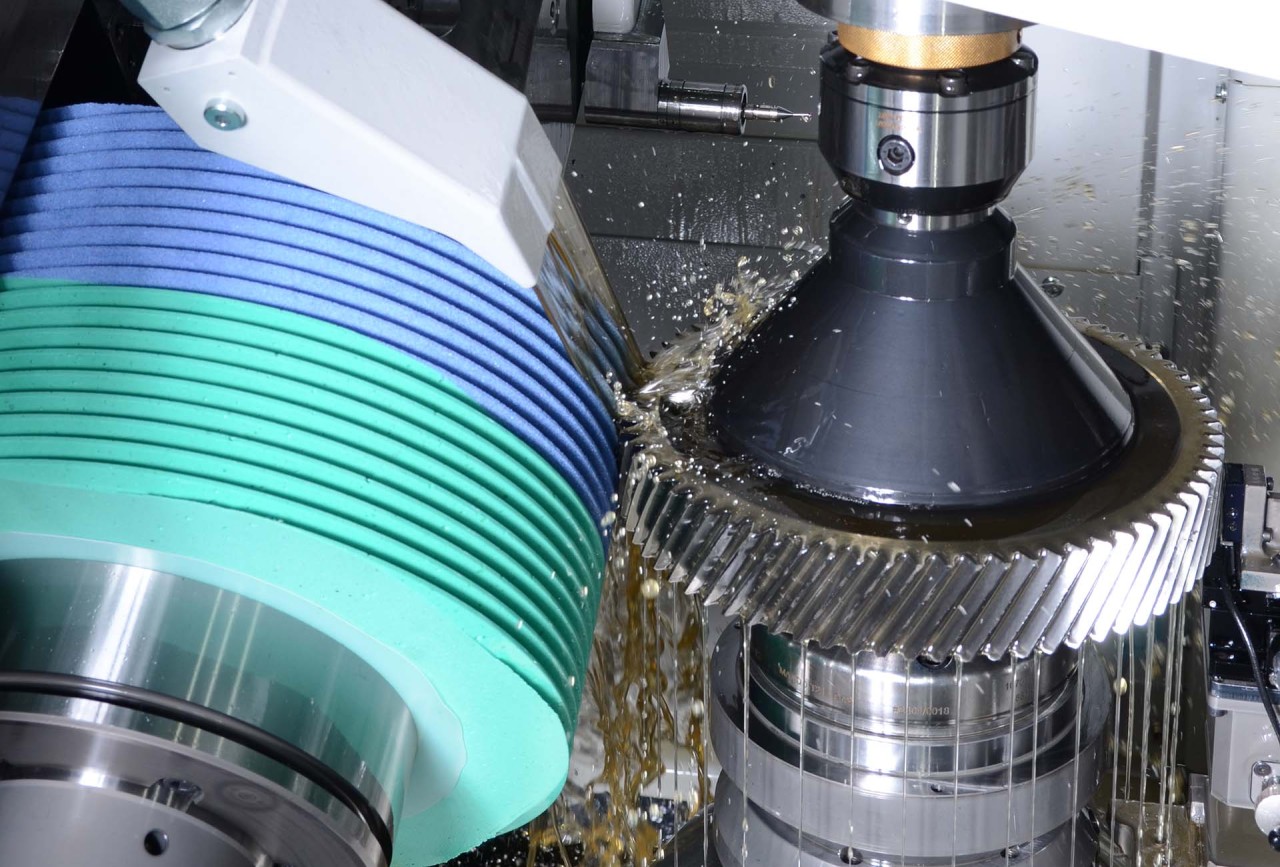

Para la LGG se dispone de cabezales de rectificado exterior y brazos de rectificado interior optimizados para el proceso. En los dos cabezales de rectificado exterior (GH 320 y GH 240 CB) se emplean sistemas de balanceo de husillo interno. En el GH 320 CB, el sistema de balanceo está integrado en el mandril.

Las elevadas potencias de accionamiento y velocidades suponen una gran ventaja para el empleo de, por ejemplo, materiales abrasivos novedosos. El moderno sistema de sujeción de la herramienta permite cambiar el mandril de rectificado con rapidez y facilidad.

Para piezas de trabajo con riesgo de colisión y para correcciones especiales del dentado hay disponibles herramientas de rectificado de diámetro pequeño.

Con el cabezal de rectificado GH 320 CB, ahora también es posible rectificar piezas hasta el módulo de 14 mm de manera eficiente y con la máxima calidad.

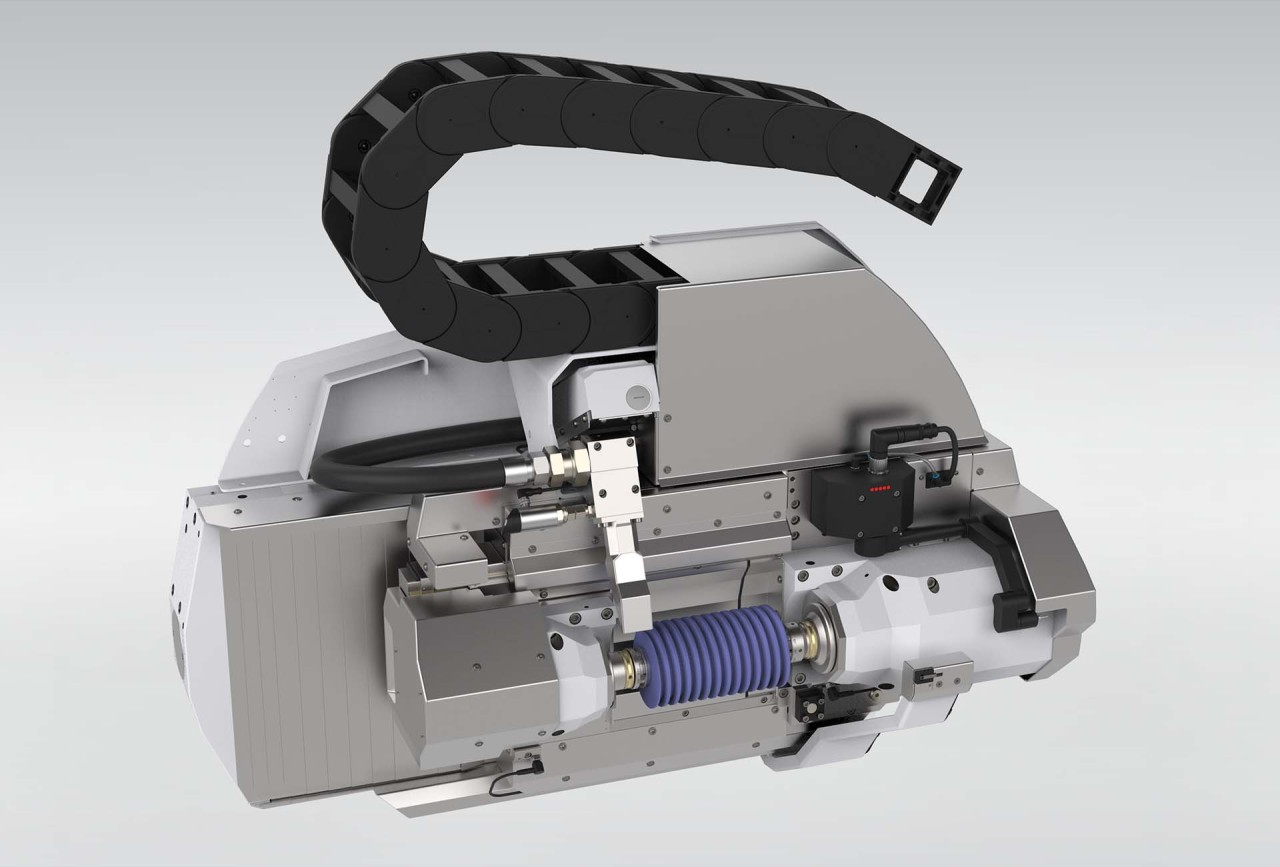

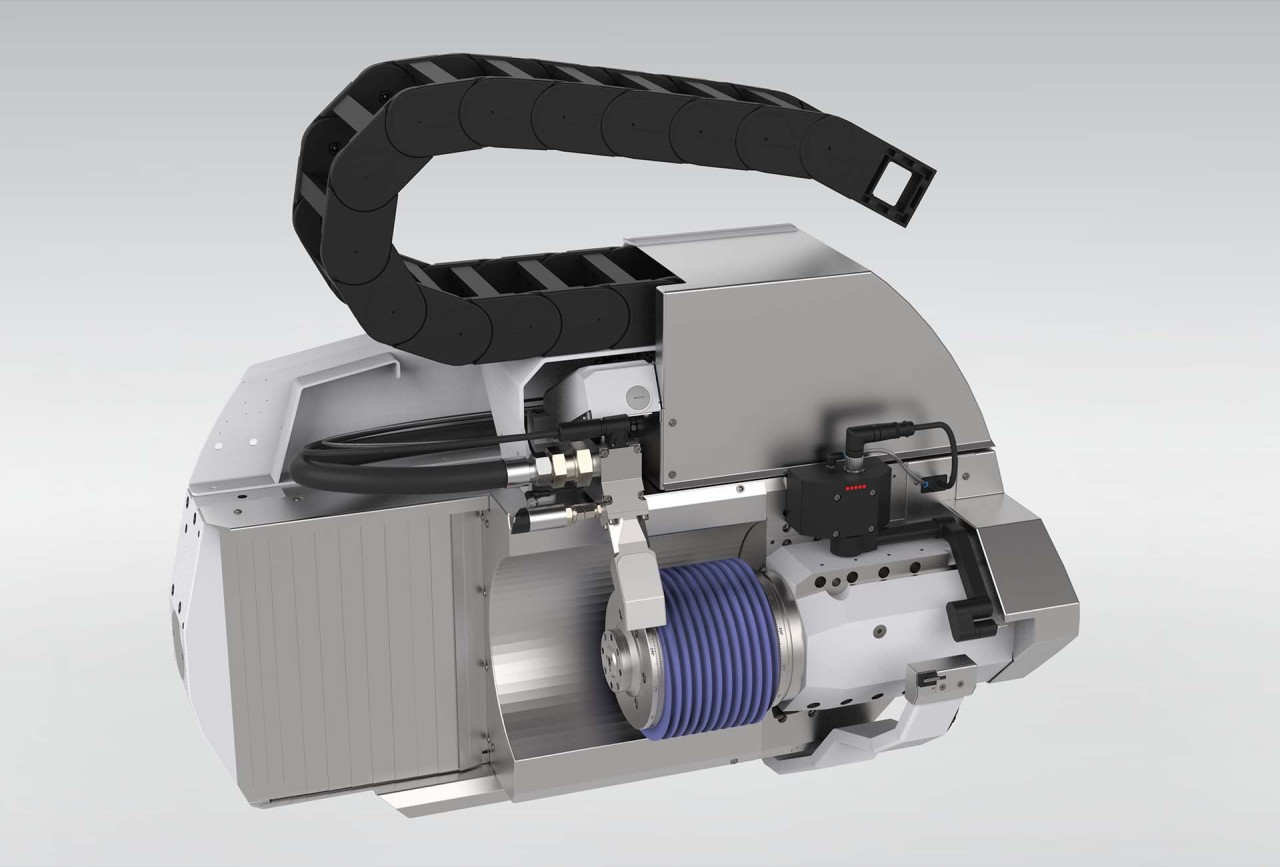

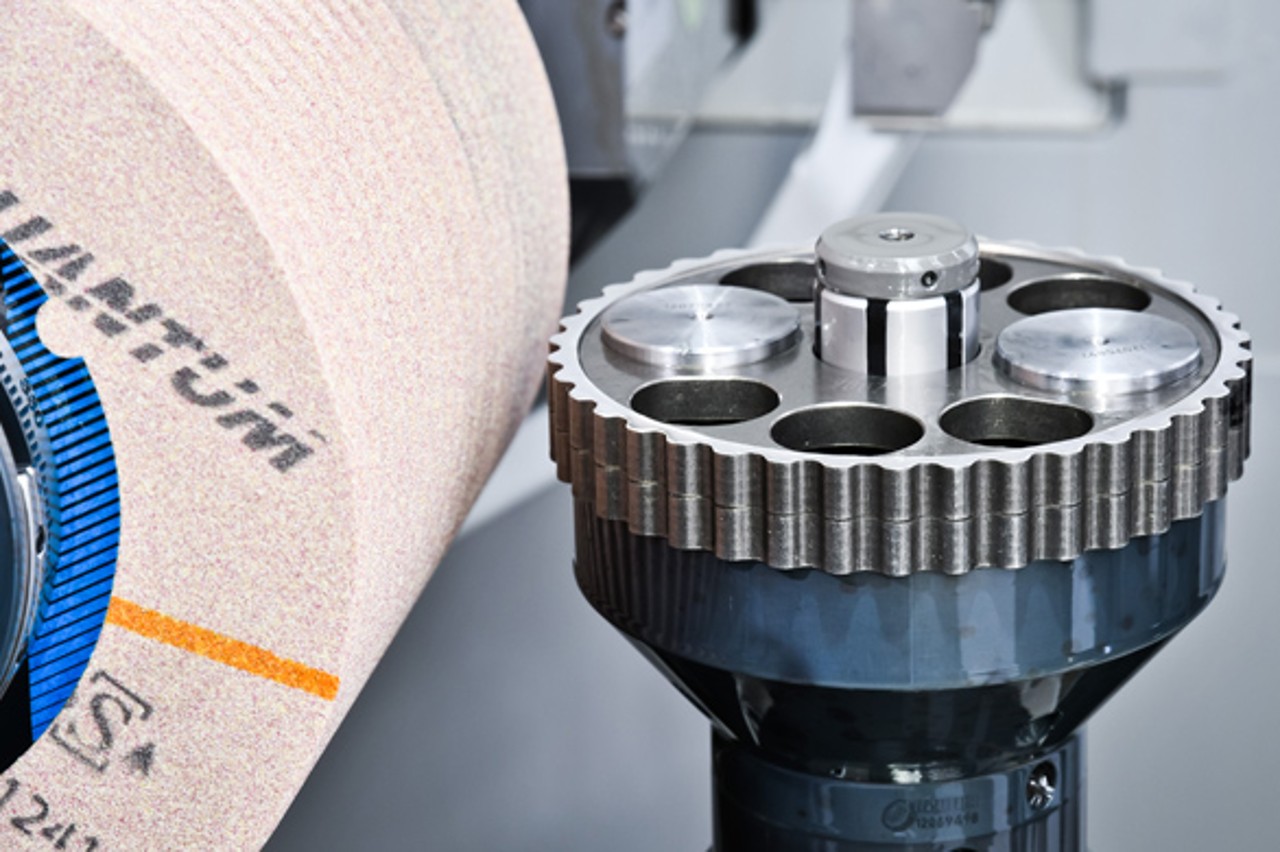

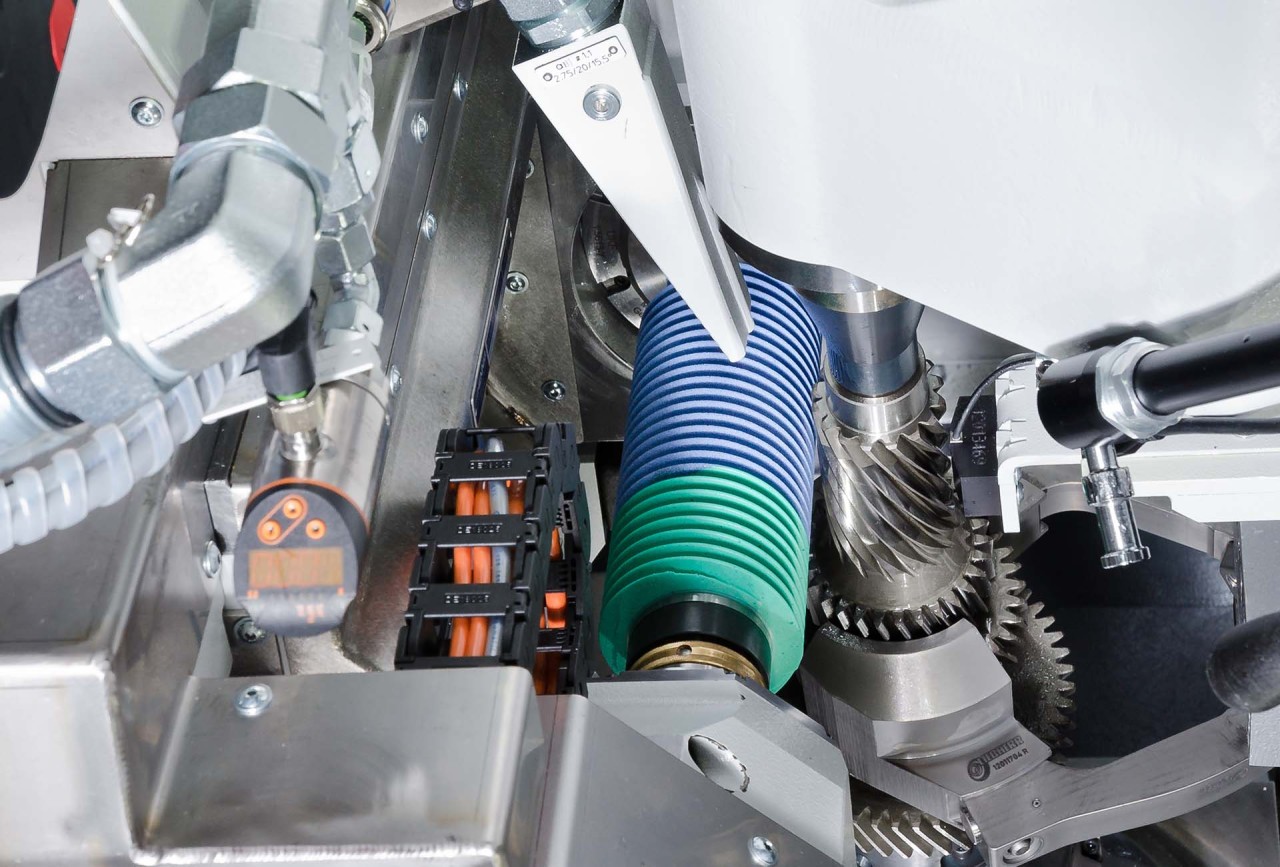

Reequipamiento rápido y fácil

Los cabezales de rectificado interior adaptables se pueden montar fácil y rápidamente en el cabezal de rectificado exterior y se accionan mediante el accionamiento principal. También se pueden realizar otros cabezales de rectificado bajo pedido.

Del rectificado exterior al rectificado interior en tan solo 30 minutos

Vídeo

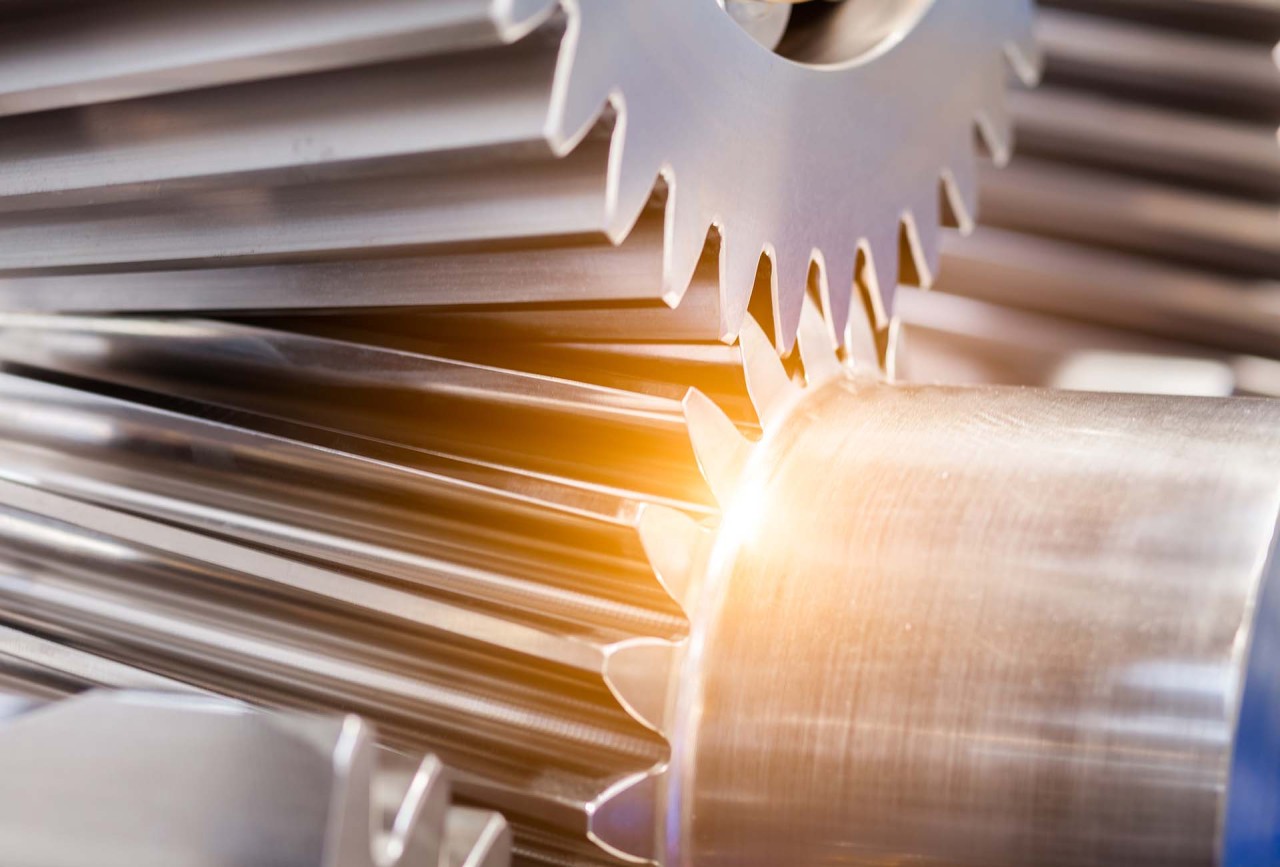

Rectificado por generación de rueda planetaria, módulo 14, en la máquina rectificadora por generación y de perfil LGG 500

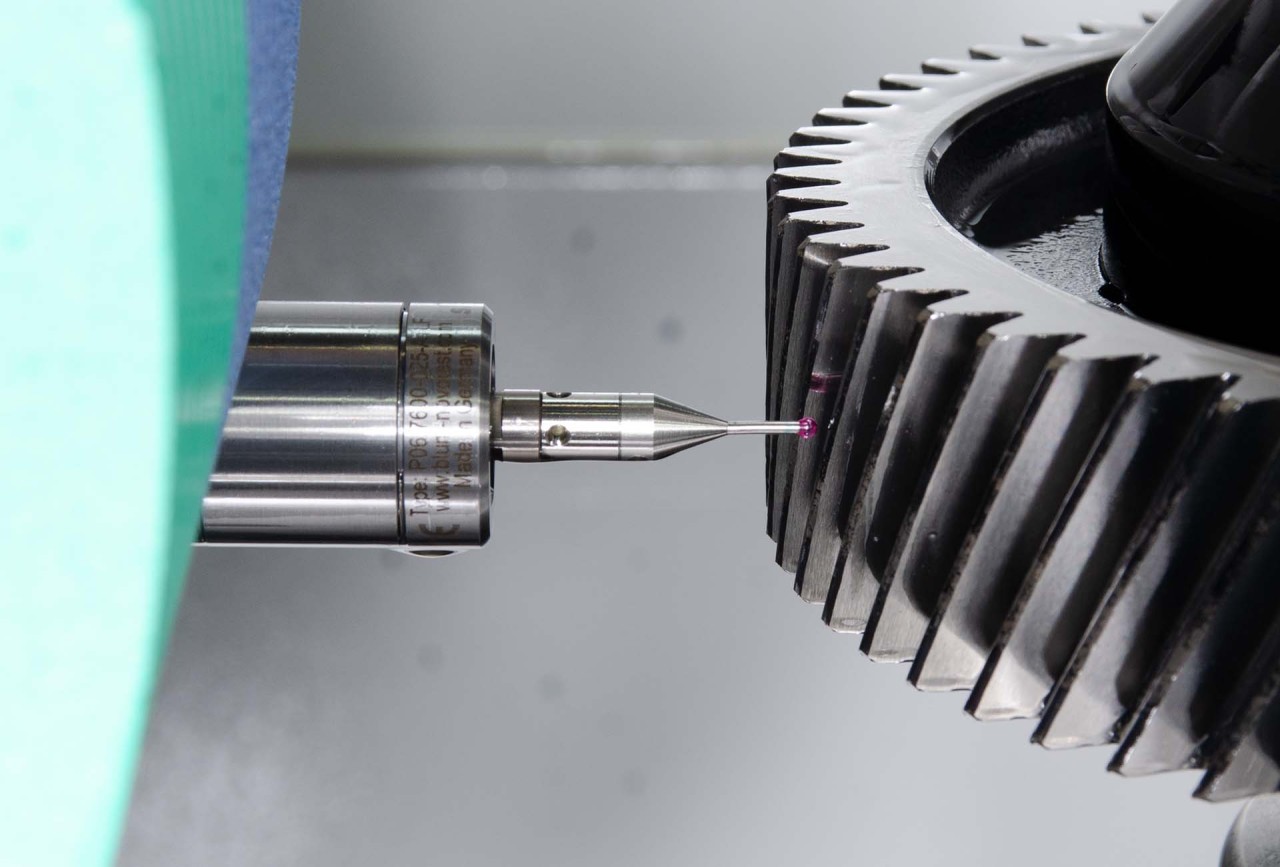

Supervisión inline de procesos

Tecnología

Rectificado por generación con herramientas pequeñas

Rectificado de precisión o pulido

Innovación

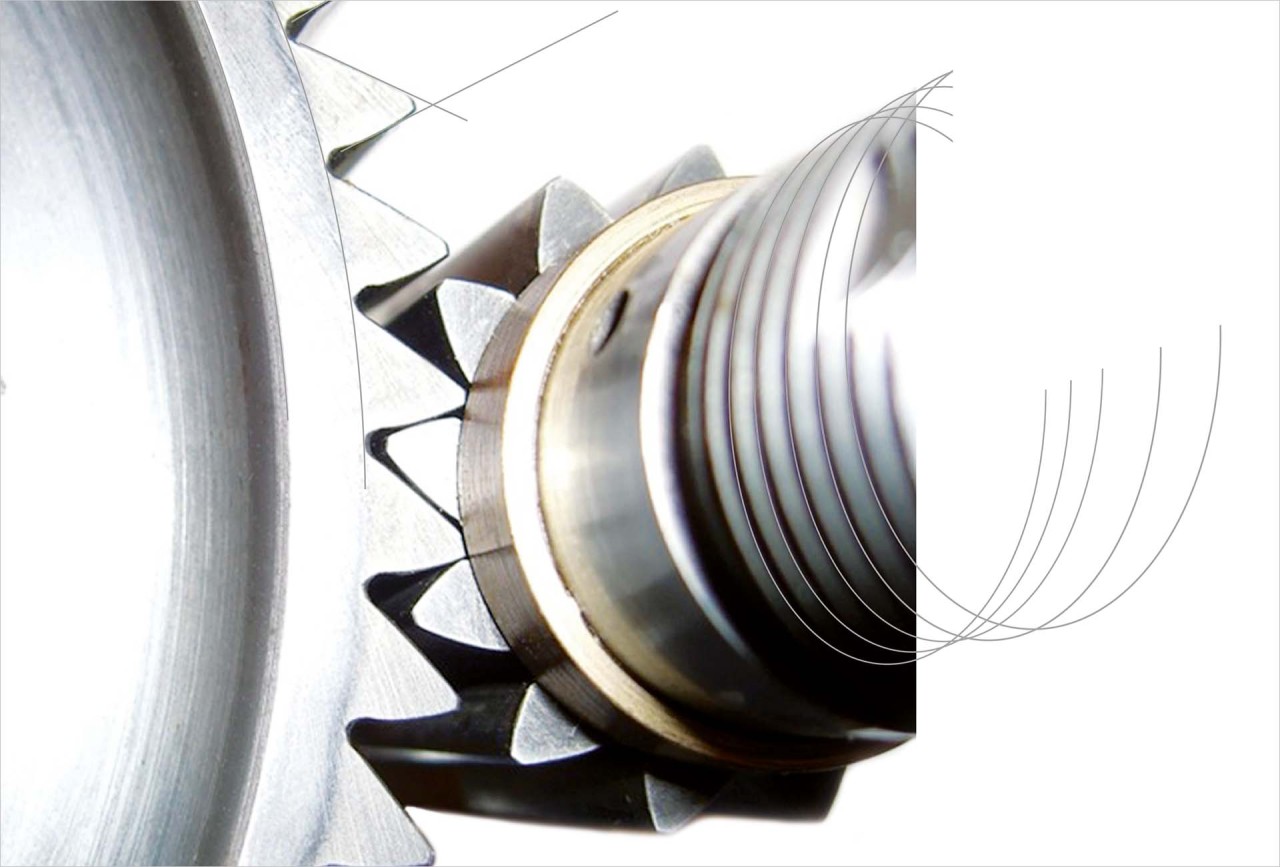

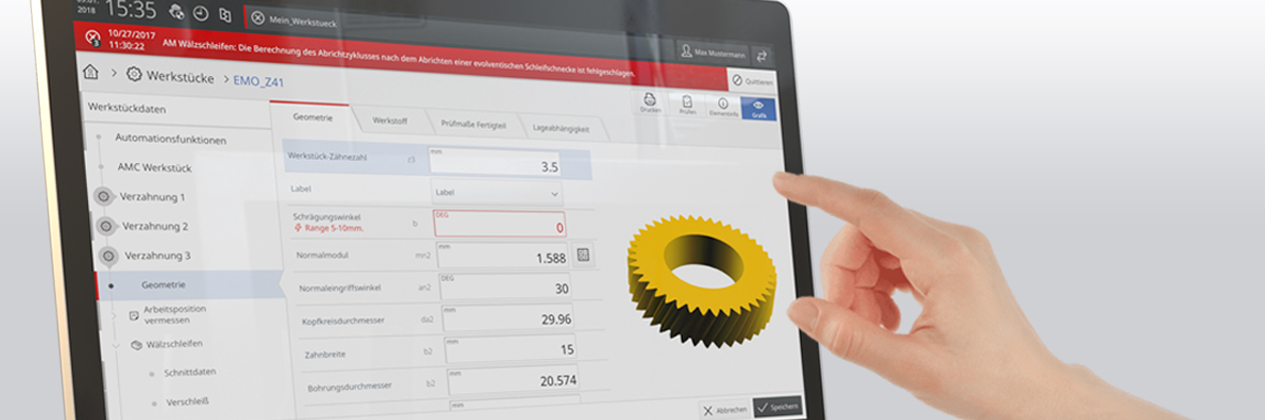

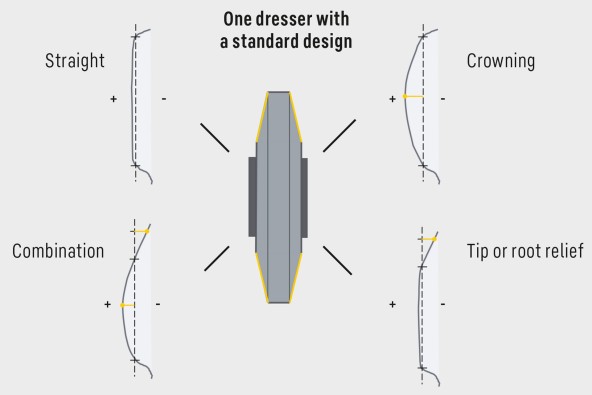

DIP – Dresser independent profile modifications

DIP es un método de rectificado por generación flexible especial desarrollado por Liebherr con tornillos sinfín rectificadores reavivables. Permite influir en la modificación de perfil de la pieza cuando se utilizan rodillos de perfil de reavivado en el proceso de reavivado. En particular, se pueden especificar y rectificar con gran precisión las modificaciones de ángulo de perfil, los abombamientos de perfil y las despullas de cabeza y de pie. Ofrece la ventaja de utilizar rodillos de perfil de reavivado, que hacen que el proceso de reavivado sea mucho más rápido y que la superficie del tornillo sinfín corresponda a la de una producción en serie típica.

Rectificado por generación o de perfil con CBN sin reavivado

Dispositivo centrífuga integrado

Automatización

Máxima facilidad de uso

Datos técnicos

| Longitud de máquina | 3.500 mm |

| Ancho de máquina | 2.700 mm |

| Altura de la máquina | 4.000 mm |

| Recorrido axial | 1.000 mm |

| Posición mín. sobre la mesa | 60 mm |

| Ángulo giratorio del cabezal de rectificado | 45 ° |

| Número de revoluciones de la pieza | 1.000 min-1 |

Variantes

| Variantes | LGG 300 | LGG 380 | LGG 500 | LGG 700 M |

|---|---|---|---|---|

| Diámetro de la pieza de trabajo (mm) | 300 | 380 | 500 | 700 |