Wie neu, nur besser – ein zweites Leben für gebrauchte Komponenten

Besser alt statt neu: Im Liebherr-Werk Ettlingen (Deutschland) wird gebrauchten Motoren, Getrieben und weiteren Antriebskomponenten neues Leben eingehaucht. Das spart Ressourcen, Energie und Kosten. Im Vergleich zur Neuproduktion sinkt die Anzahl der verwendeten Rohstoffe deutlich und hinterlässt einen viel geringeren CO2-Fußabdruck.

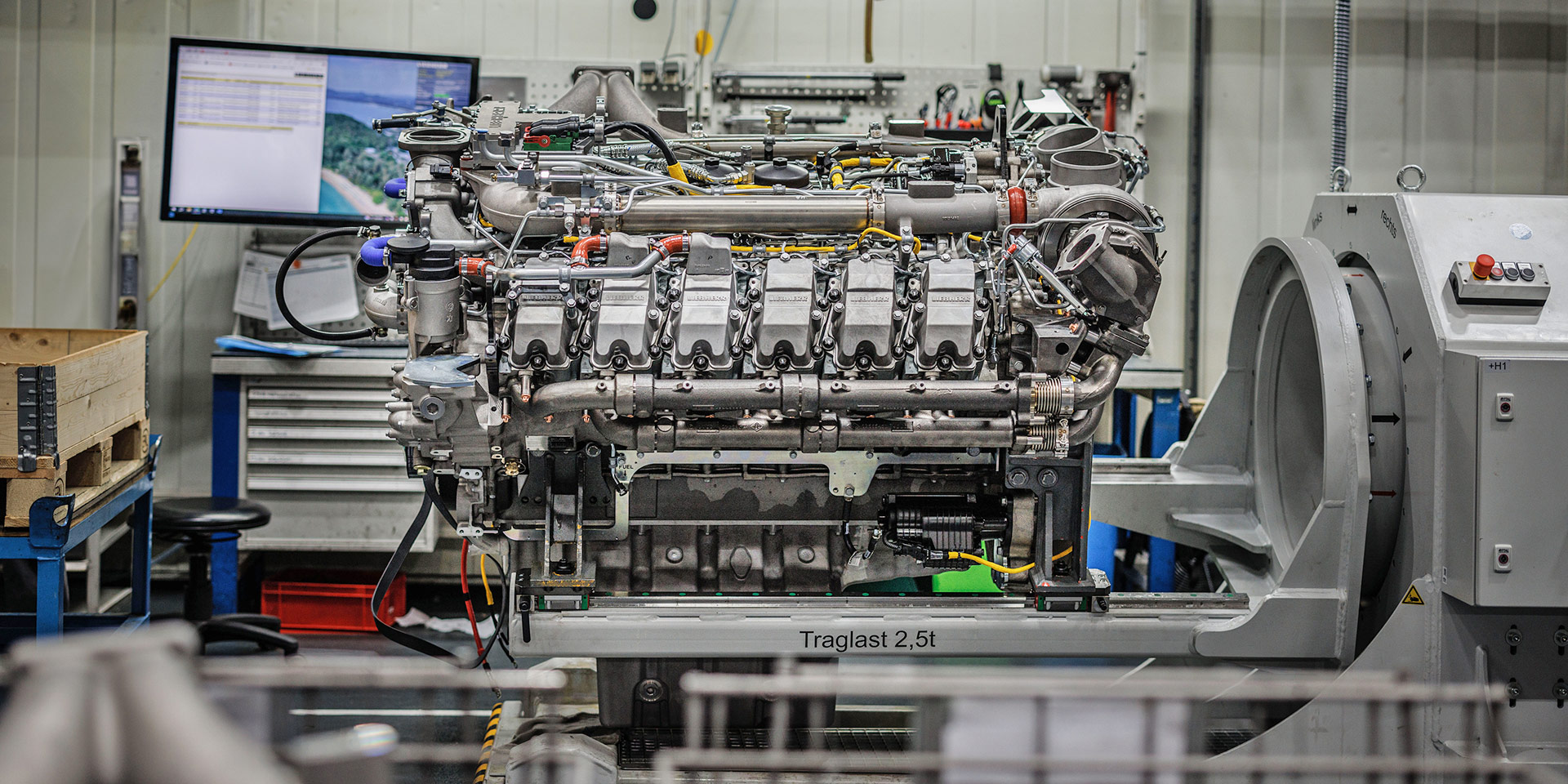

So ein Arbeitsleben auf der Baustelle hinterlässt Spuren: angerostetes Metall, in die Jahre gekommene Leitungen, Korrosionsplacken, Kratzer und Riefen. Und überall Schmierfett und Schmutz. Nach einigen Betriebsjahren ist der Dieselmotor des Materialumschlagbaggers aus einem Stahlwerk immer noch ein eindrucksvolles, stattliches Aggregat, aber alles andere als ein glänzendes Ausstellungsstück. Dennoch wird der Motor von Nina Wirth, Produktmanagerin bei der Liebherr-Ettlingen GmbH, freudig empfangen, als er auf einem Transportgestell in der Werkshalle angeliefert wird. „Da sieht man, dass das gute Stück schon einen ordentlichen Weg hinter sich gebracht hat“, sagt Wirth, während sie das Kurbelgehäuse nach möglichen Rissen oder Löchern absucht. „Dann wollen wir mal dafür sorgen, dass dieser Weg auch weiterführt.“ Die Operation „Reman“ kann beginnen.

„Remanufacturing unterscheidet sich grundlegend von Recycling“, erklärt Wirth, als der ölverschmierte Motor in die Dampfstrahlkabine einfährt. „Während beim Recycling gebrauchte Materialien energieintensiv wieder in Rohstoffe eingeschmolzen werden, steht beim Remanufacturing die Weiterverwendung der vorhandenen Strukturen im Vordergrund. Komponenten wie Motoren, Getriebe und Hydraulikpumpen werden von uns zerlegt, gereinigt, inspiziert, bei Bedarf nachbearbeitet und wieder montiert.“ Ziel sei es, die ursprüngliche Funktionalität und Qualität wiederherzustellen oder sogar zu übertreffen.

Seit über 20 Jahren im Dienste der Kreislaufwirtschaft

Seit 2004 hat sich das Liebherr-Werk Ettlingen im Landkreis Karlsruhe (Deutschland) auf das Remanufacturing, kurz Reman, spezialisiert. „Damals war das Remanufacturing-Prozedere vielen Marktakteuren relativ unbekannt“, weiß Daniel Schöninger, Geschäftsführer der Liebherr-Ettlingen GmbH. Ganzen Maschinenkomponenten ein zweites Leben zu schenken, sei anfangs mit Blick auf Qualitätsfragen noch erklärungsbedürftig gewesen. Mittlerweile habe sich allerdings der Blick von Herstellern und Betreibern von Maschinen in Richtung einer ganzheitlichen Betrachtung verändert. Auch die tatsächlich erstklassige Qualität von Reman-Produkten werde, zu Recht, kaum noch in Zweifel gezogen.

Das „Handbook of Sustainable Engineering“, herausgegeben von Joanne Kauffman und Kun Mo Lee, liefert die Erklärung: „Remanufacturing, ein Prozess, bei dem gebrauchte Produkte in einen ‚neuwertigen‘ Funktionszustand mit entsprechender Garantie versetzt werden, wird als nachhaltigere Herstellungsmethode angesehen, da sie rentabel und umweltschonender sein kann als die konventionelle Herstellung.“ Heute macht Remanufacturing in Europa etwa zwei Prozent des Fertigungssektors aus – mit einem Umsatz von rund 8,7 Milliarden Euro allein in Deutschland.

Bis zum Jahr 2030 rechnet das Zentrum Ressourceneffizienz des VDI in einer Studie unter aktuellen Konditionen mit einem Wachstum der europaweiten Remanufacturing-Branche um mehr als 50 Prozent auf 46 Milliarden Euro. Vergünstigen sich politische sowie wirtschaftliche Konditionen, prognostizieren die Marktforscher sogar ein Wachstum auf mehr als das Dreifache. Die damit verbundenen Einsparungen sind schon heute enorm: bis zu 78 Prozent weniger Rohstoffe und 66 Prozent

Liebherr Reman – ein zweites Leben in acht Schritten

1. Vorreinigung: Schmutz, Öl und Ablagerungen werden mit Dampf- und Sandstrahlen entfernt.

2. Demontage: Die Komponenten werden in ihre Einzelteile zerlegt.

3. Feinreinigung: Einzelteile werden mit höchster Präzision gereinigt.

4. Befundung: Jedes Teil wird geprüft, um Verschleiß oder Beschädigungen festzustellen.

5. Mechanische Bearbeitung: Wo nötig, werden Einzelteile nachbearbeitet.

6. Montage: Die Komponenten werden wieder zusammengesetzt.

7. Prüfung: Jede Einheit durchläuft Tests nach Serien-Standards.

8. Lackierung und Auslieferung: der letzte Schliff, bevor das Produkt an den Kunden geht.

Kosten sparen, CO2-Emissionen runterfahren

„Reman rechnet sich“, erklärt Daniel Schöninger. „Mit dieser Alternative zu Neuteilen können wir die Ersatzteilkosten um 25 bis 50 Prozent senken. Das schlägt sich auch in den Lebenszykluskosten nieder. Allein durch die Aufarbeitung von Verbrennungsmotoren können wir bis zu 78 Prozent Rohstoffe einsparen. Kombiniert mit Transporteffekten und Ausschussraten werden immer noch 52 Prozent weniger CO2 als bei einer Neuteilfertigung ausgestoßen. Das ist ein sehr ordentlicher Beitrag zur Kreislaufwirtschaft und eine perfekte Win-win-win Situation: für Hersteller, Kunden und Umwelt.“

Liebherr – und die Kunden von Liebherr – stellen hohe Ansprüche an die Qualität von Produkten und Dienstleistungen. „Wir treten bei Reman mit dem Anspruch an, Neuteilqualität zu produzieren“, sagt Daniel Schöninger. Dafür müsse allerdings bereits die Konstruktion, die Werkstoffqualität und die Verarbeitung von Neuteilen auf eine langjährige Nutzung ausgelegt sein, damit idealerweise nach einer Demontage, Reinigung und Instandsetzung nur typische Verschleißteile zu tauschen seien.

Nachhaltiger Mehrwert durch Instandhaltung

Der Motor des Materialumschlagbaggers ist nach der ersten Reinigung bereits umfassend zerlegt. Jetzt kann das Team in Ettlingen die Kolben, Pleuelstangen, Zylinderköpfe, etc. inspizieren und, wo nötig, Teile ersetzen. Die Badische Stahlwerke GmbH aus Kehl, wo der Bagger neben verschiedenen Liebherr-Radladern unter harten Bedingungen seinen Dienst tut, setzt aus ökonomischen wie auch ökologischen Gründen auf Remanufacturing. „In Europa, besonders in Deutschland, sind wir auf dem Weg der Transformation, hin zur Herstellung von ‚grünem‘, also emissionsneutralem, Stahl“, erklärt ein Vertreter der Stahlwerke. Dies gehe über den reinen Produktionsvorgang hinaus. Es seien zahlreiche Bausteine, die nachhaltiges „Stahlkochen“ ermöglichen. Der innerbetriebliche Güterumschlag werde dabei auch zu einem wichtigen Faktor: „Wir setzen bei der Instandhaltung gerne auf die aufgearbeiteten Reman-Komponenten von Liebherr. Zum einen, weil sie bei gleicher Qualität günstiger als Neuteile sind, zum anderen, weil sie hervorragend in unsere Umwelt- und Nachhaltigkeitsphilosophie vom ‚Stahlwerk der Zukunft‘ passen.“ Das Ergebnis seien reibungslose Abläufe, reduzierte Kosten und ein aktiver Beitrag zur Kreislaufwirtschaft.

„Da trifft es sich ganz gut, dass der Stahlschrott als Ausgangsmaterial der Stahlkocher zu einem gewissen Teil auch aus den nicht einbaufähigen Bauteilen des Liebherr Reman-Programms stammt“, so Daniel Schöninger. Auch das ist gemeint, wenn es im Liebherr-Werk Ettlingen heißt: wie neu, nur besser.

Auf einen Blick: Liebherr Reman in Zahlen und Fakten

Produkte:

- Verbrennungsmotoren

- Einspritztechnik

- Hydraulikpumpen und -motoren

- Getriebe aller Art

- Hydraulikzylinder

- Seilwinden

- Elektronik

- diverse Einzelteile

> 15 Standorte weltweit

> 550 Mitarbeitende weltweit

7.500 aufbereitete Komponenten pro Jahr, sowie unzählige Einzelteile