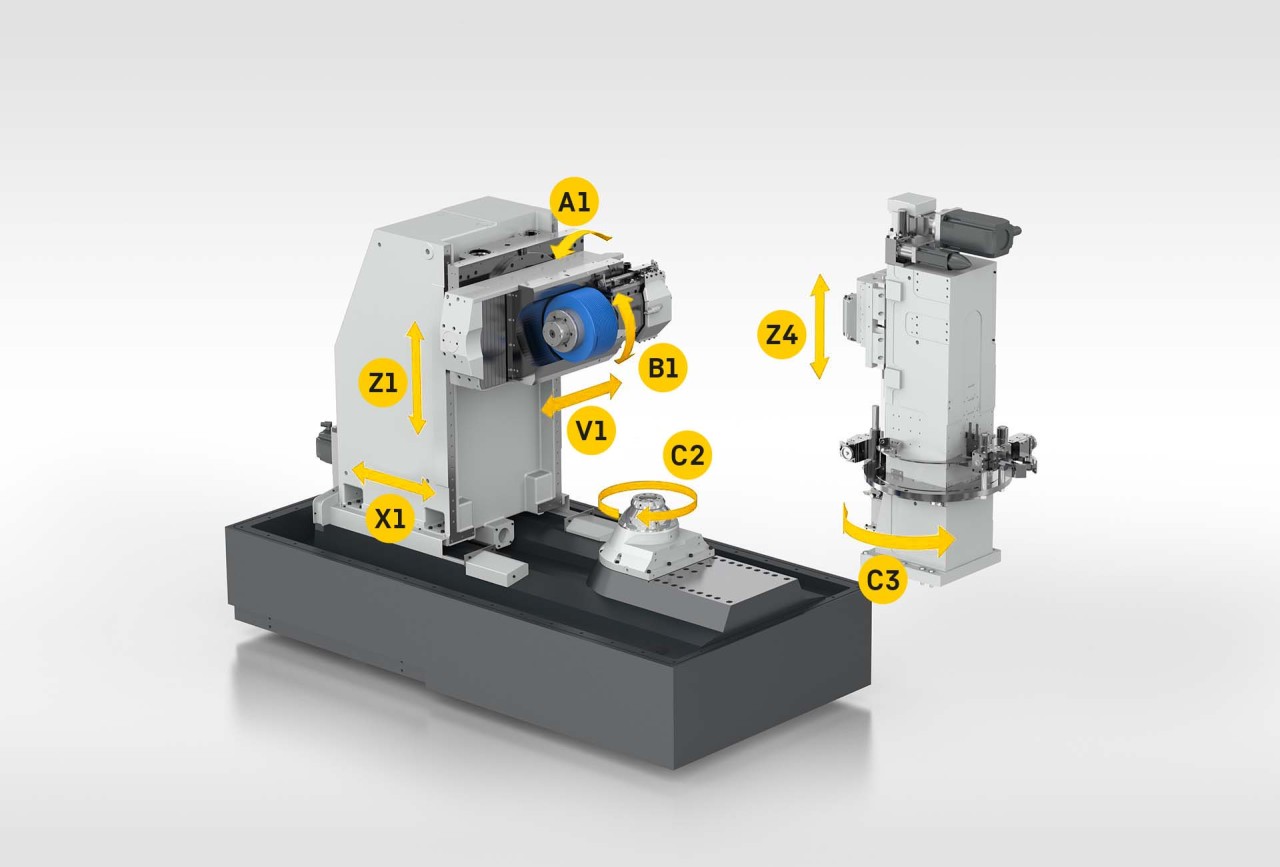

LGG 180 - 280 / 400 M

Aus Leidenschaft zur Oberfläche.

Highlights

Maschinenlänge - 3.000 mm

3.000 mm

Maschinenbreite - 2.200 mm

2.200 mm

Maschinenhöhe - 3.000 mm

3.000 mm

Werkstückdurchmesser - 180 - 400 mm

180 - 400 mm

Axialweg - 660 mm

660 mm

Schiftweg - 230 - 270 mm

230 - 270 mm

Min. Position über Tisch - 90 mm

90 mm

Schleifkopfschwenkwinkel - 45 °

45 °

Werkstückdrehzahl - 3.000 min-1

3.000 min-1

Zuverlässig

Kurze Schleifzeiten

Konstant hohe Qualität

Merkmale

- Hohe Qualität und Zuverlässigkeit über die komplette Serie

- Schnelle Beladung durch integrierten Ringlader

- Span-zu-Span-Zeiten

- Räder: ab 4 Sekunden

- Wellen: ab 6,5 Sekunden

- Geringer Platzbedarf

- Wartungsfreundlich

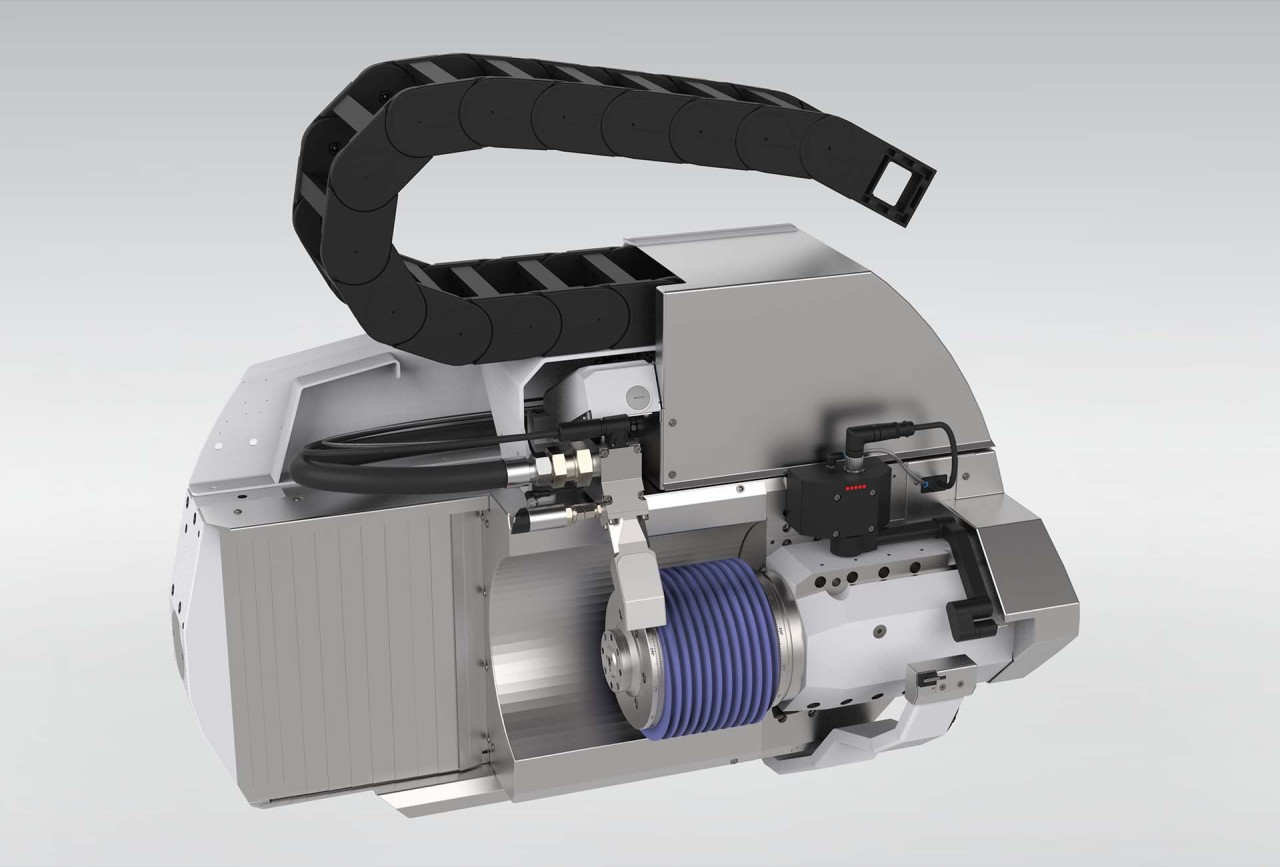

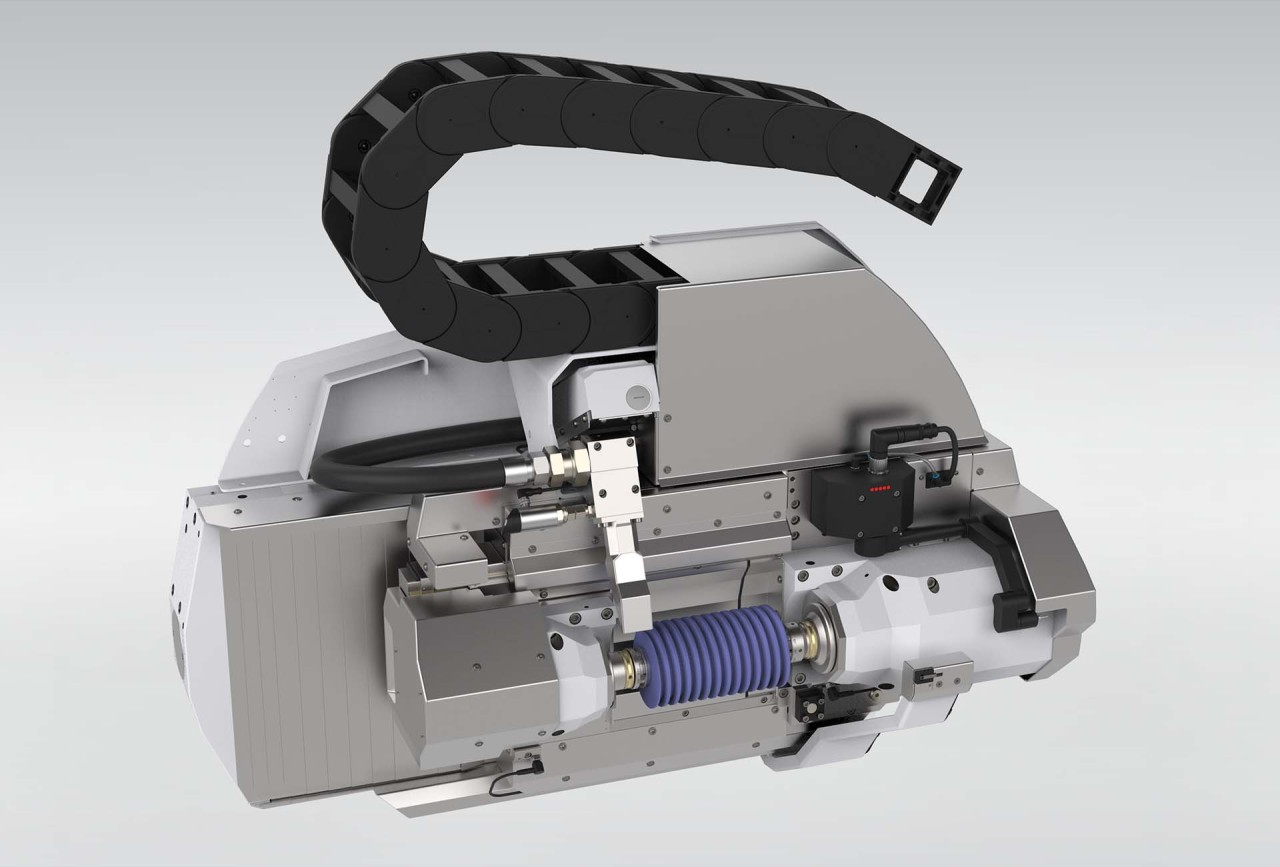

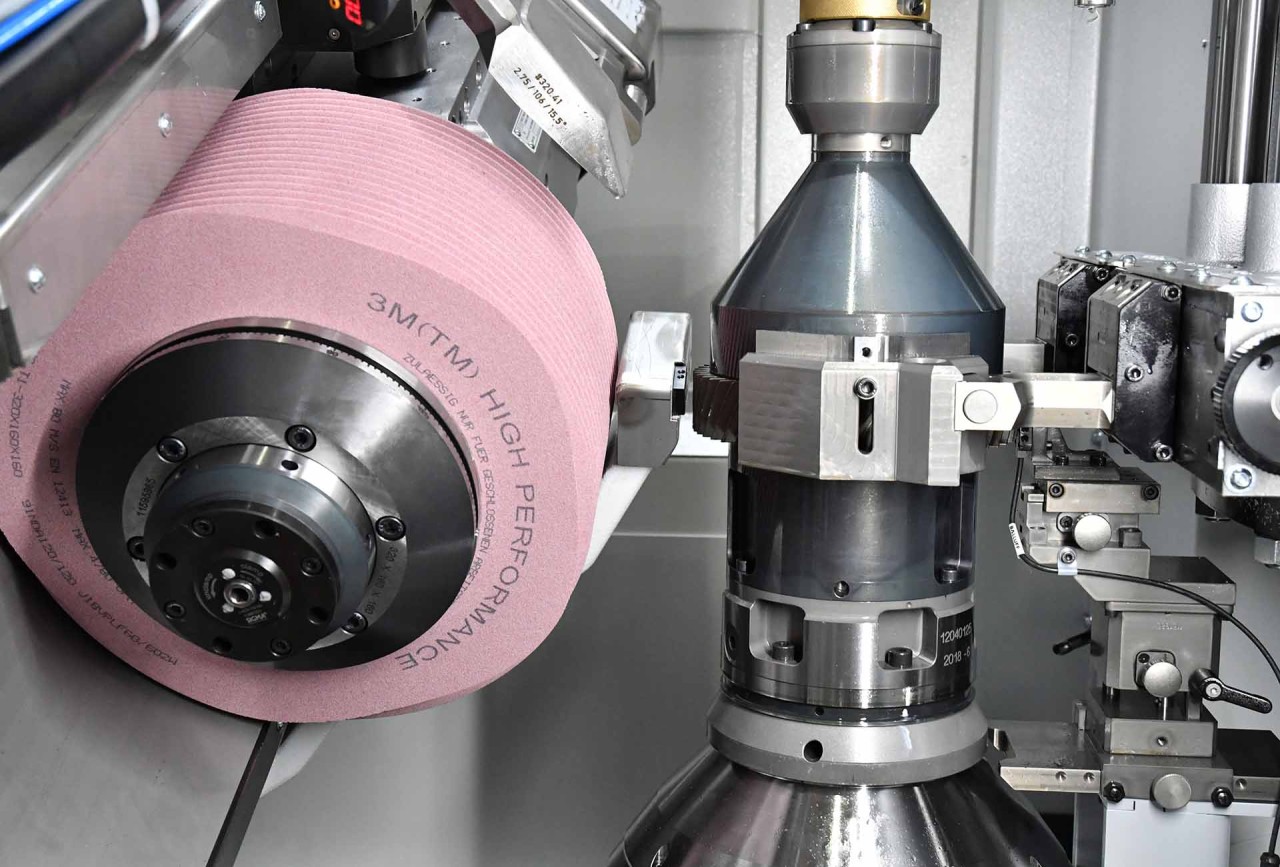

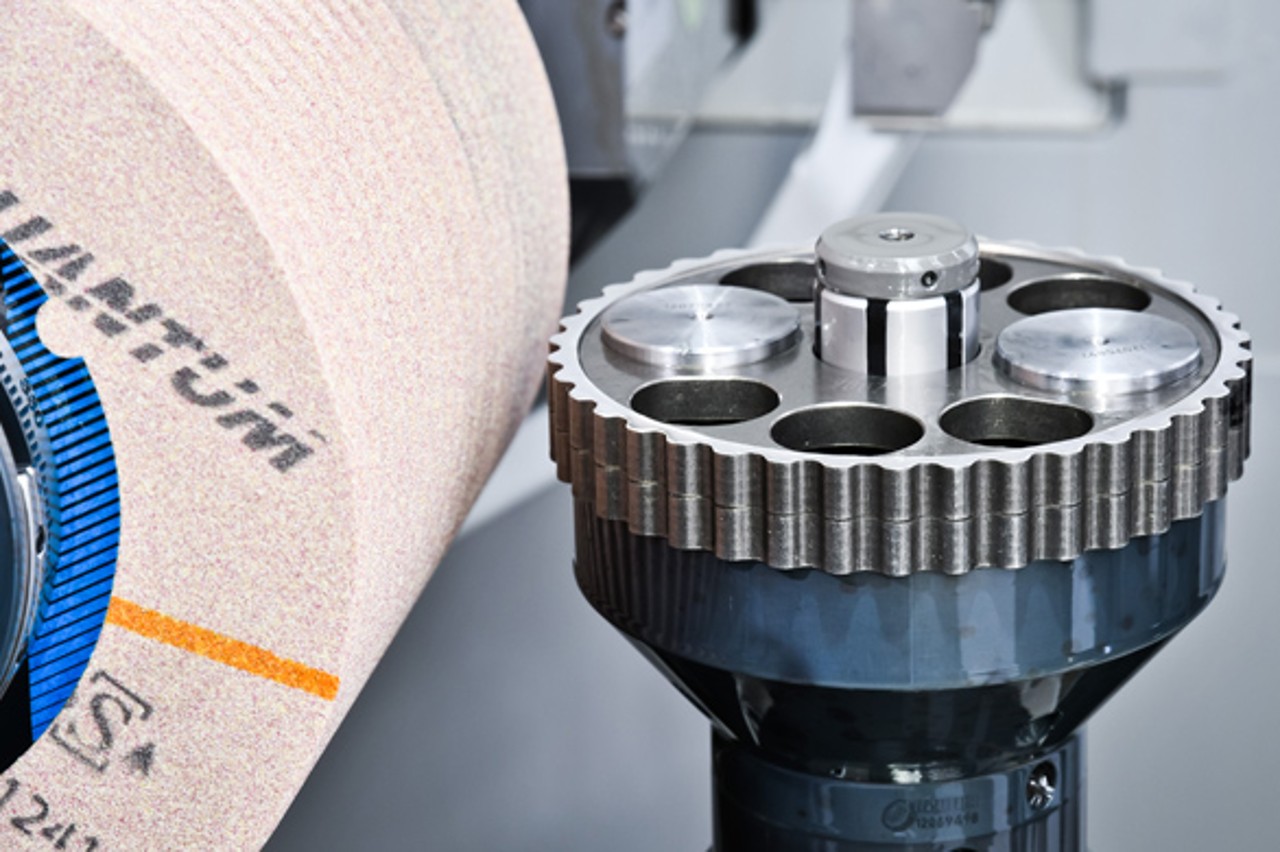

Außen- und Innenschleifköpfe

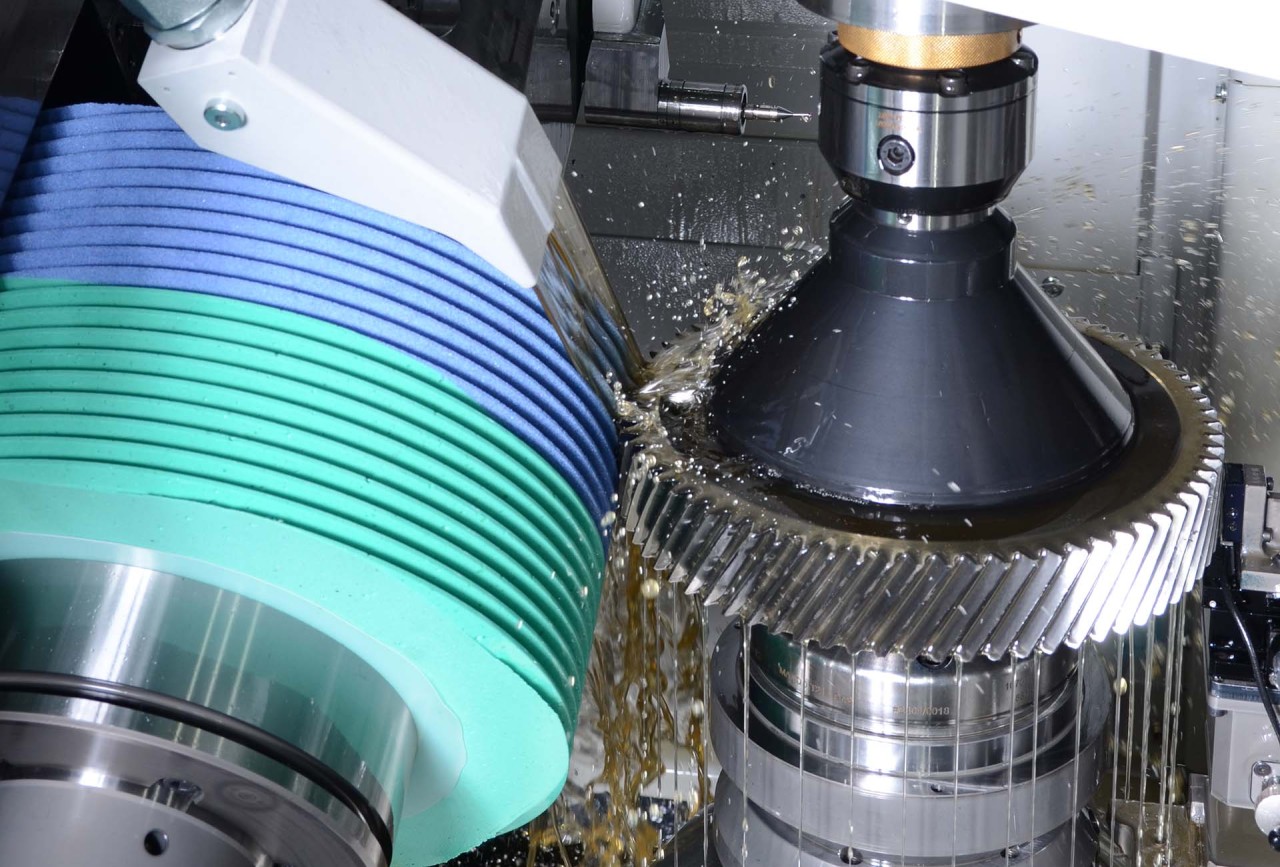

Die LGG-Maschinen sind für Wälz- und Profilschleifen geeignet. Serienmäßig sind die Maschinen mit einem Außenschleifkopf ausgestattet und können mit einem Innenschleifkopf ergänzt werden.

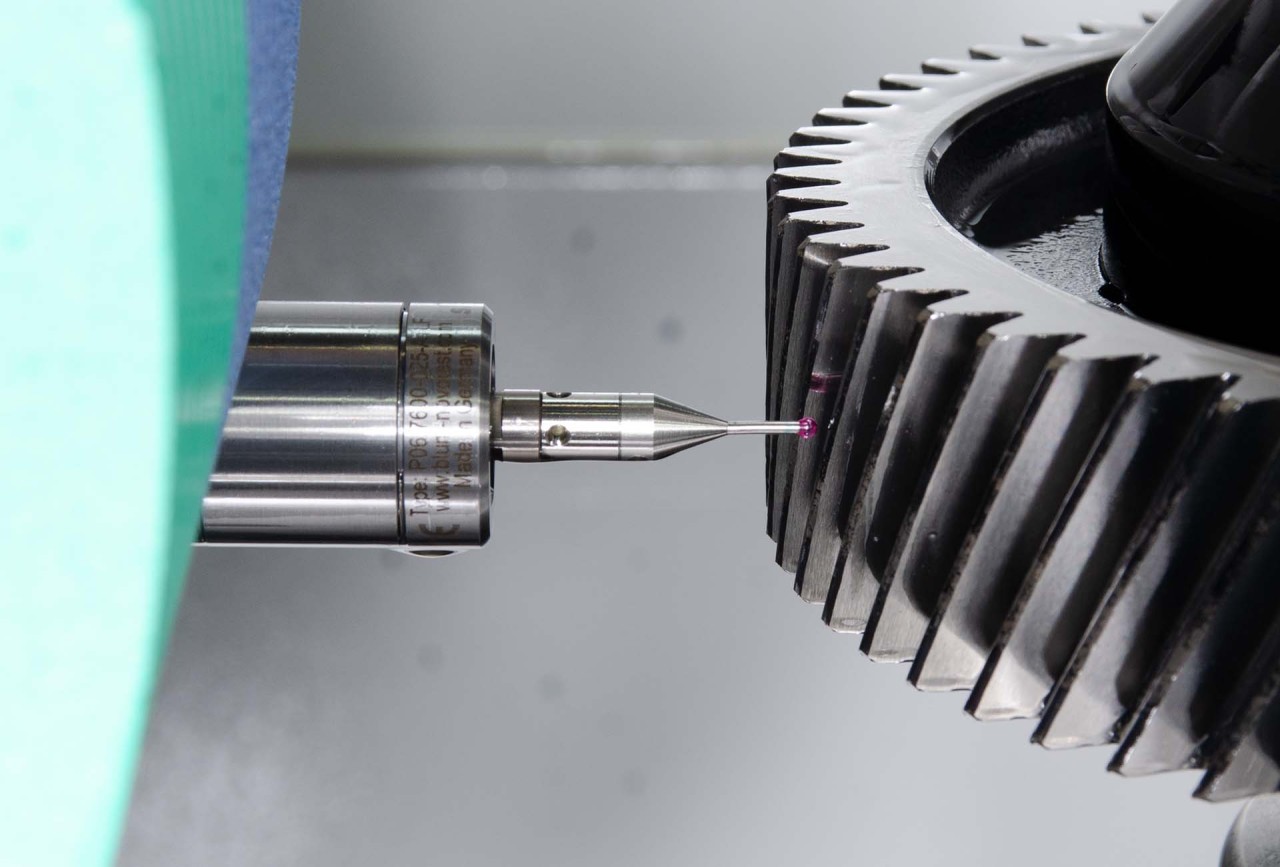

In beiden Außenschleifköpfen werden spindelinterne Wuchtsysteme eingesetzt. Hohe Antriebsleistungen und Drehzahlen sind große Vorteile z.B. beim Einsatz von neuartigen Schleifmitteln. Durch die moderne Werkzeugspannung ist ein einfacher und schneller Wechsel des Schleifdorns möglich. Für kollisionskritische Werkstücke und für spezielle Verzahnungskorrekturen stehen kleine Schleifwerkzeugdurchmesser zur Verfügung.

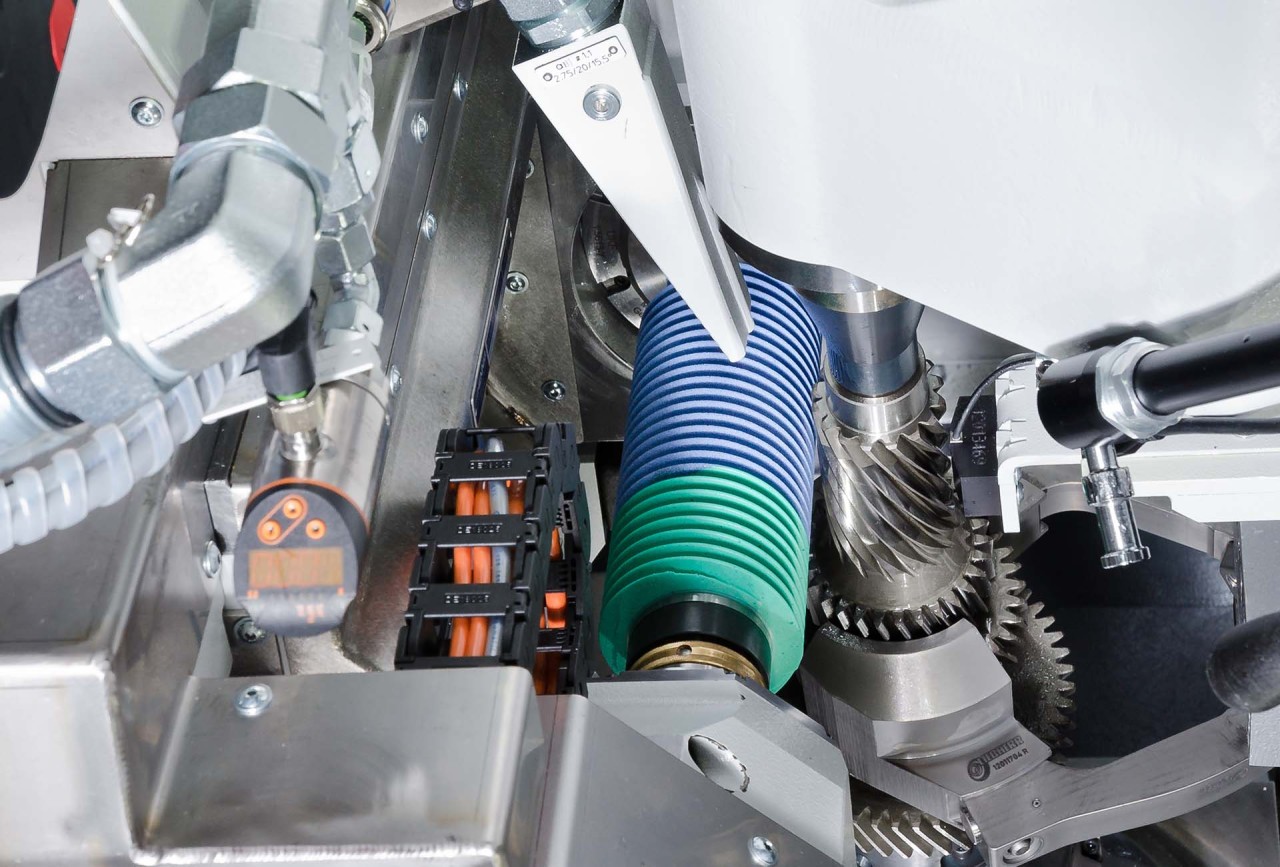

Umrüsten schnell und einfach

Die adaptierbaren Innenschleifköpfe sind einfach und schnell auf den Außenschleifkopf zu montieren und werden über den Hauptantrieb angetrieben. Weitere Innenschleifarme können auf Anfrage realisiert werden.

In nur 30 Minuten von Außen- zu Innenschleifen

Video

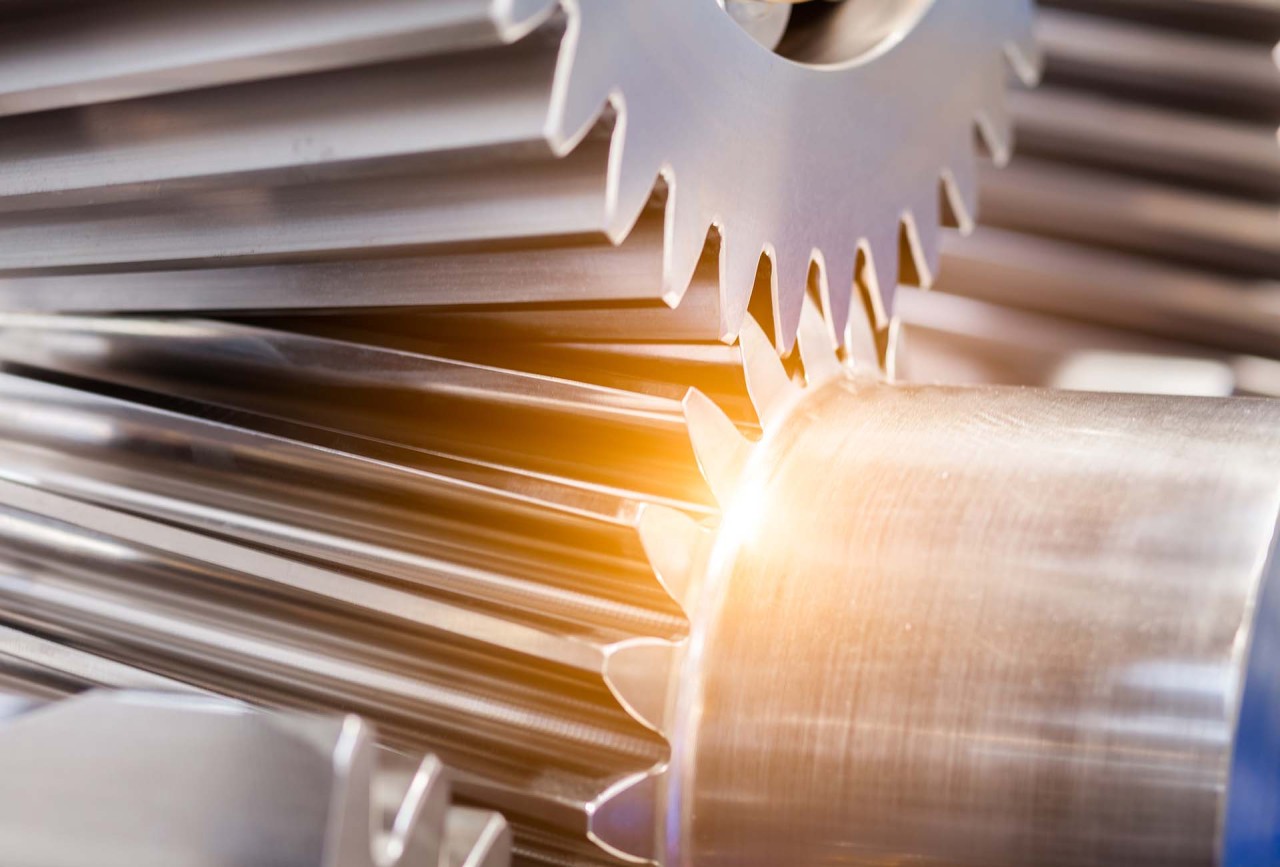

Zahnradfertigung in der Luftfahrt

Technologie

Innovation

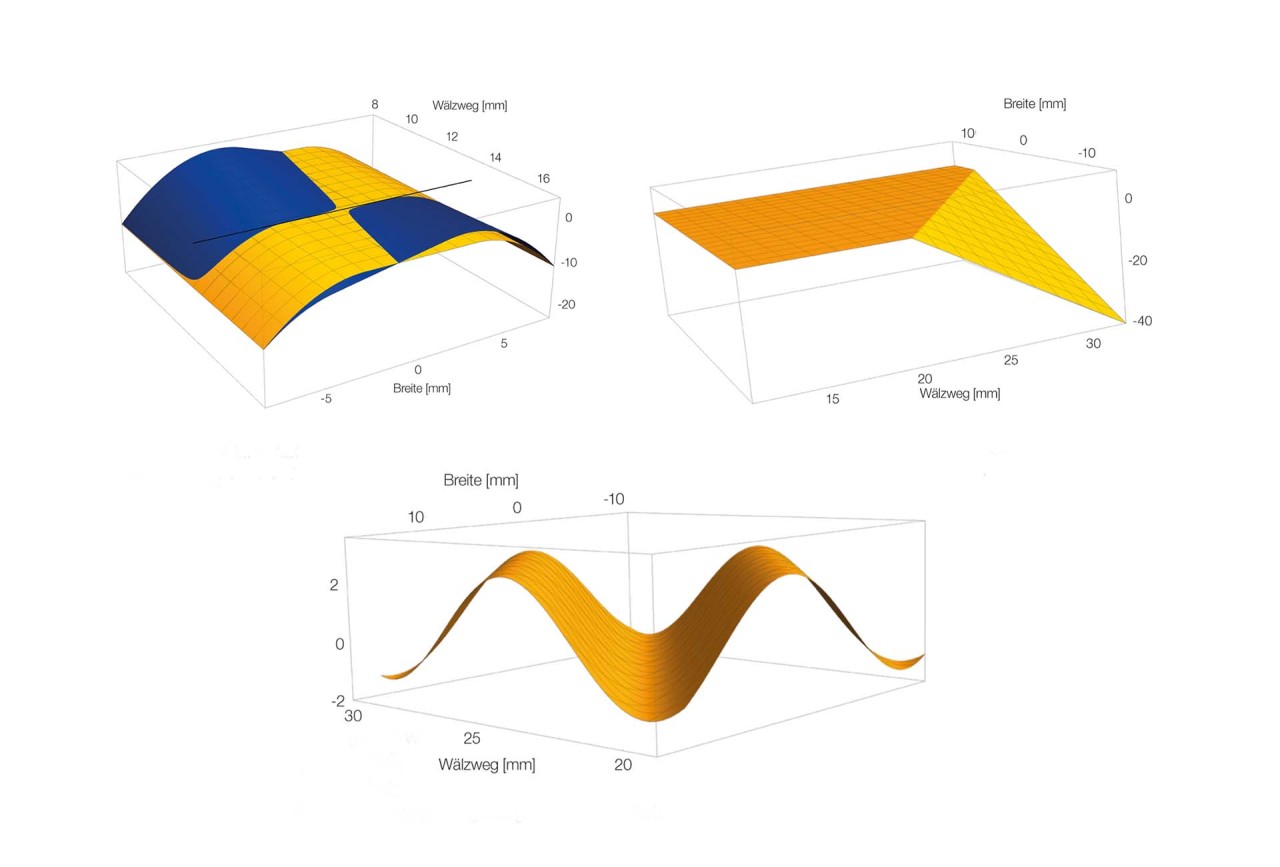

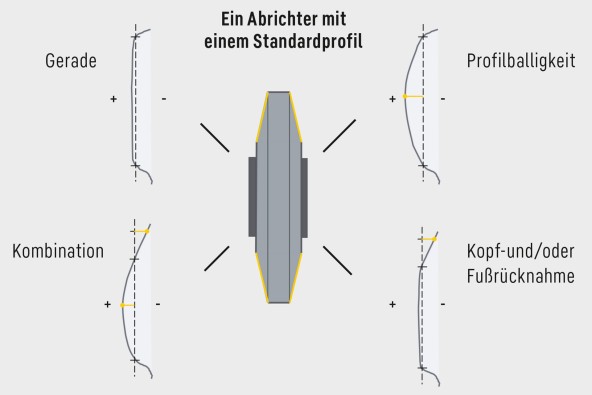

DIP – Dresser independent profile modifications

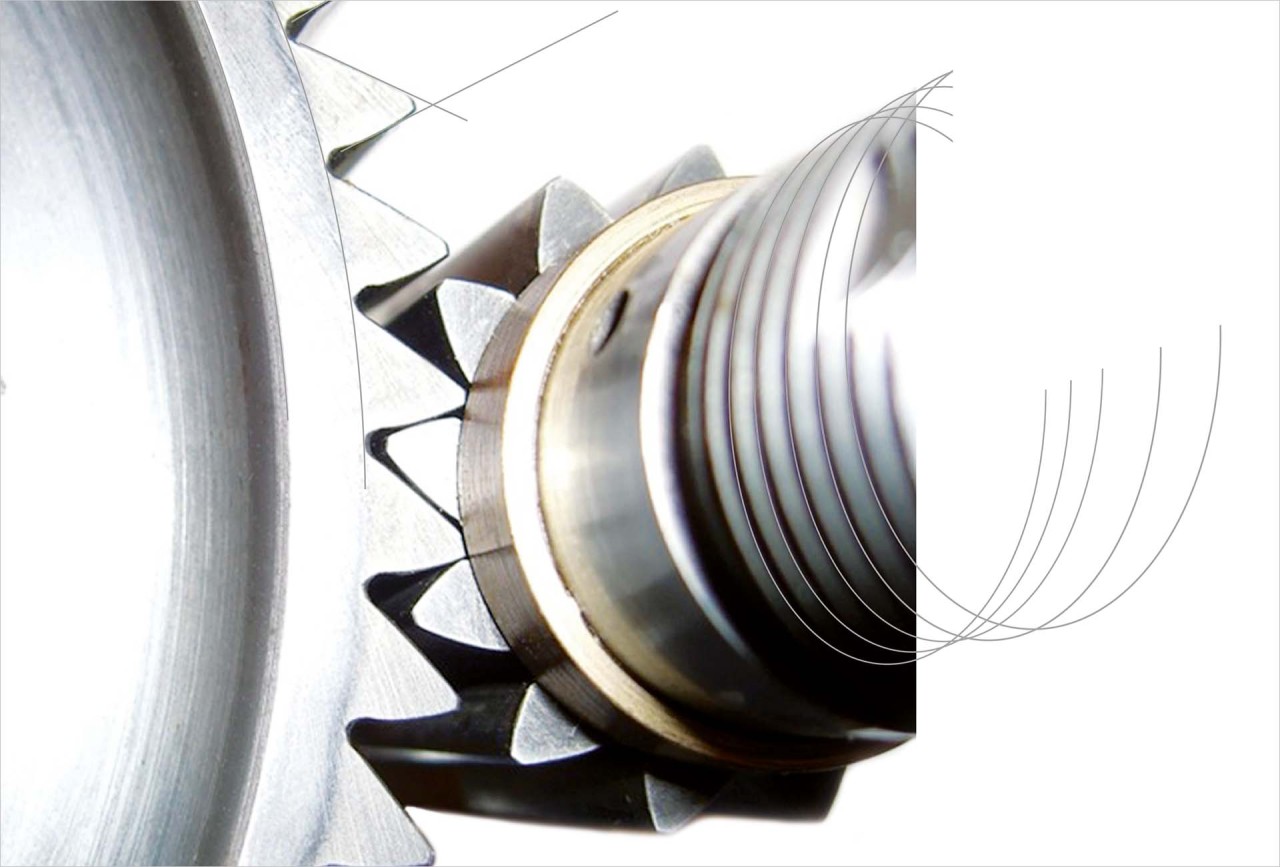

Beim DIP handelt es sich um ein spezielles, von Liebherr entwickeltes flexibles Wälzschleifverfahren mit abrichtbaren Schleifschnecken. Es ermöglicht, beim Einsatz von Profilrollen im Abrichtprozess die Profilmodifikation auf dem Werkstück zu beeinflussen. Insbesondere können Profilwinkelmodifikationen, Profilballigkeiten sowie Kopf-und Fußrücknahmen gezielt vorgegeben und geschliffen werden. Es bietet den Vorteil, dass durch den Einsatz von Profilrollen der Abrichtprozess um ein vielfaches schneller verläuft und die Oberfläche der Schnecke der bei einer typischen Serienfertigung entspricht.

Wälzschleifen mit kleinen Werkzeugen

Feinschleifen oder Polieren

Wälz- oder Profilschleifen mit abrichtfreiem CBN

Integrierte Schleudereinheit

Automation

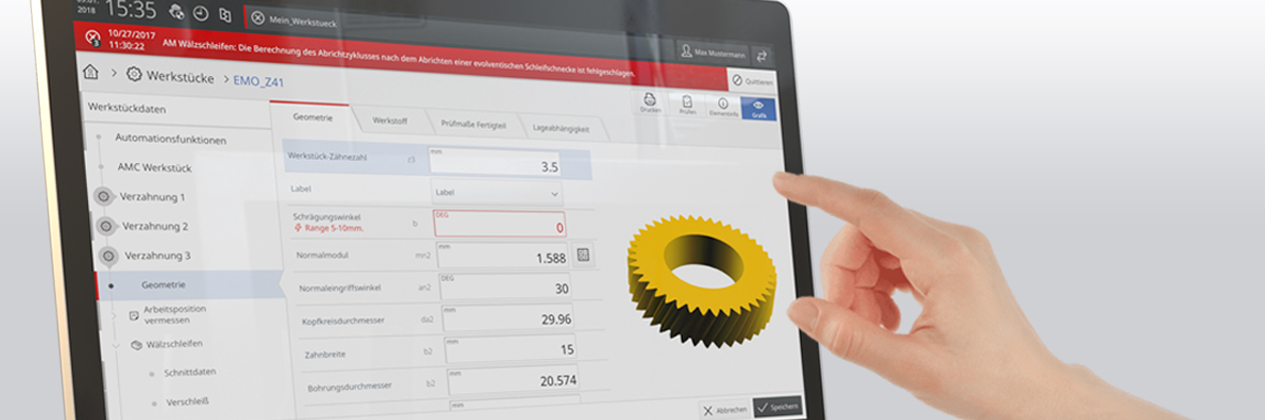

Höchste Bedienerfreundlichkeit

Technische Daten

| Maschinenlänge | 3.000 mm |

| Maschinenbreite | 2.200 mm |

| Maschinenhöhe | 3.000 mm |

| Axialweg | 660 mm |

| Min. Position über Tisch | 90 mm |

| Schleifkopfschwenkwinkel | 45 ° |

| Werkstückdrehzahl | 3.000 min-1 |

Varianten

| Varianten | LGG 180 | LGG 280 | LGG 400 M |

|---|---|---|---|

| Werkstückdurchmesser (mm) | 180 | 280 | 400 |