EMO 2025 – Wir waren dabei!

EMO 2025 – Wir waren dabei!

Vielen Dank für Ihren Besuch auf der EMO 2025!

Auf der EMO 2025 konnten Besucher zukunftsweisende Technologien in der Verzahntechnik und Automationssysteme live erleben. Wir präsentierten innovative Lösungen für mehr Effizienz, Präzision und Digitalisierung in der Fertigung – viele ließen sich inspirieren!

Presseberichte

Verzahnmaschinen

Für alles gerüstet – Wälzschälmaschine LK 280 DC

LK 280 DC – Präzision und Vielseitigkeit auf neuem Niveau Bereit für jede Herausforderung – jetzt noch leistungsstärker.

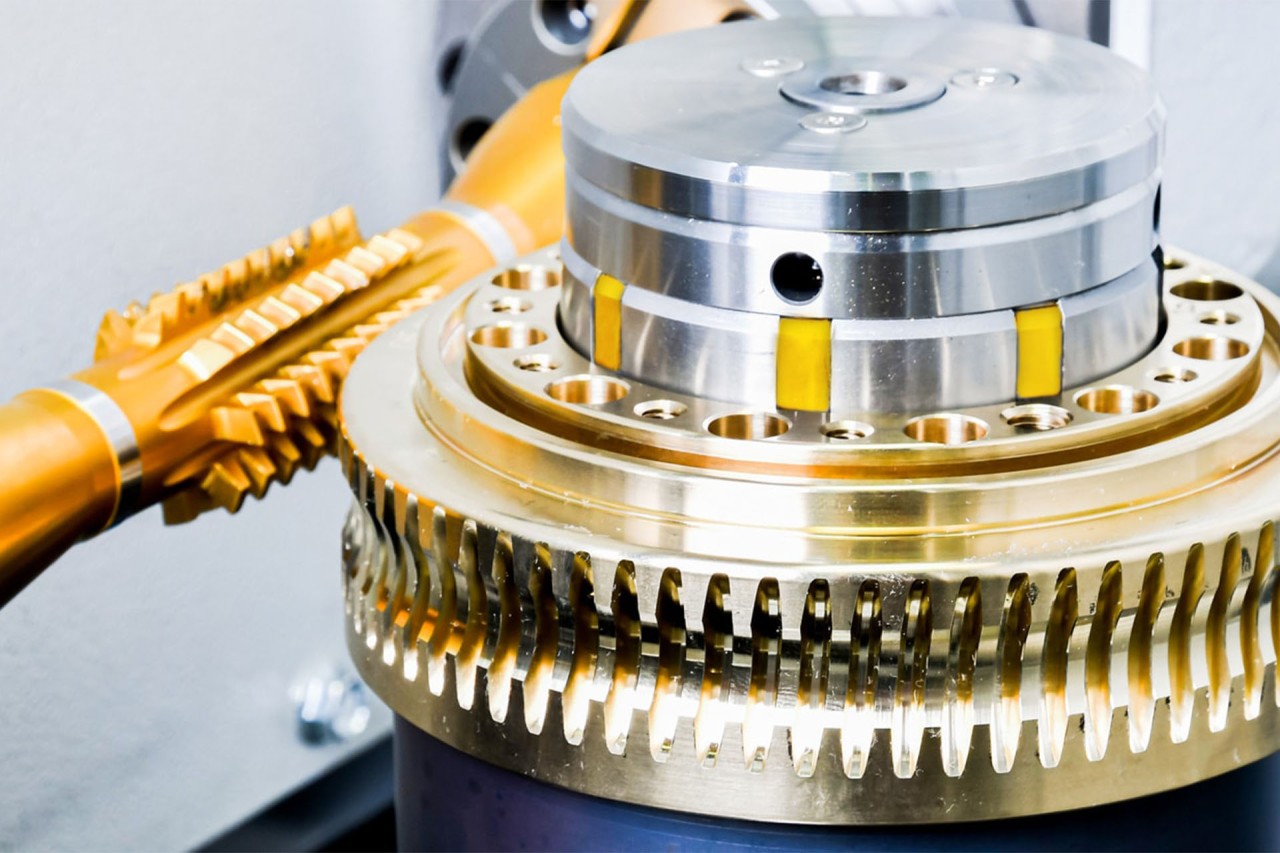

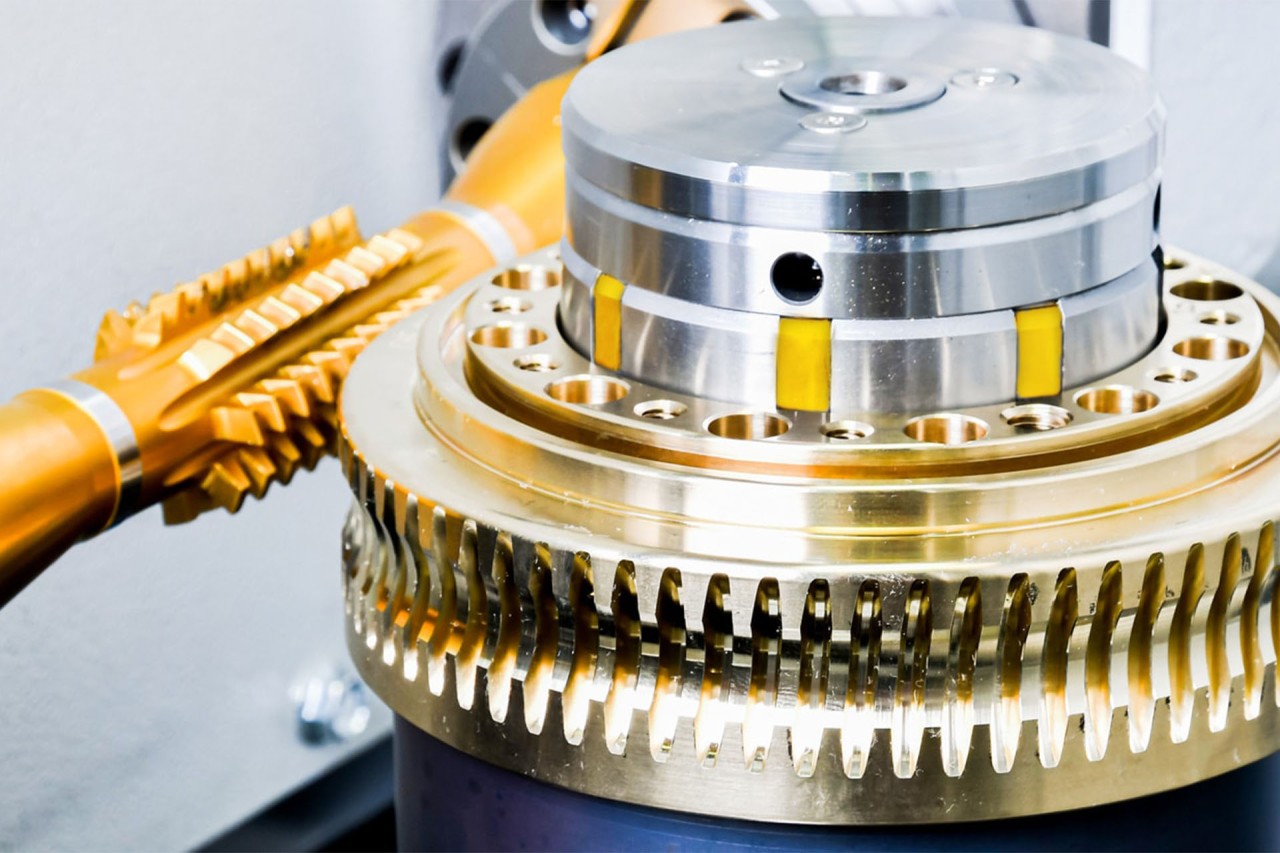

Die LK 280 DC definiert das Wälzschälen neu. Mit ihrem massiven Maschinenbett und dem hochsteifen Werkstückspindelaufbau bietet sie eine beeindruckende Prozesssicherheit – selbst unter anspruchsvollsten Bedingungen. Ein echtes Highlight ist die integrierte Prozessüberwachungssoftware LHProcessMonitoring. Sie erkennt Veränderungen im Bearbeitungsprozess frühzeitig und sorgt so für eine deutlich gesteigerte Stabilität. Ob Rohteilschwankungen, Werkzeugverschleiß oder andere Anomalien – alles wird rechtzeitig erkannt und können gezielt korrigiert werden. Neben dem klassischen Wälzschälen beherrscht sie auch das Hartschälen sowie das innovative Verfahren der Hartfeinbearbeitung – SkiveFinishing®. Damit ist sie vielseitig einsetzbar und optimal für moderne Fertigungsanforderungen gerüstet.

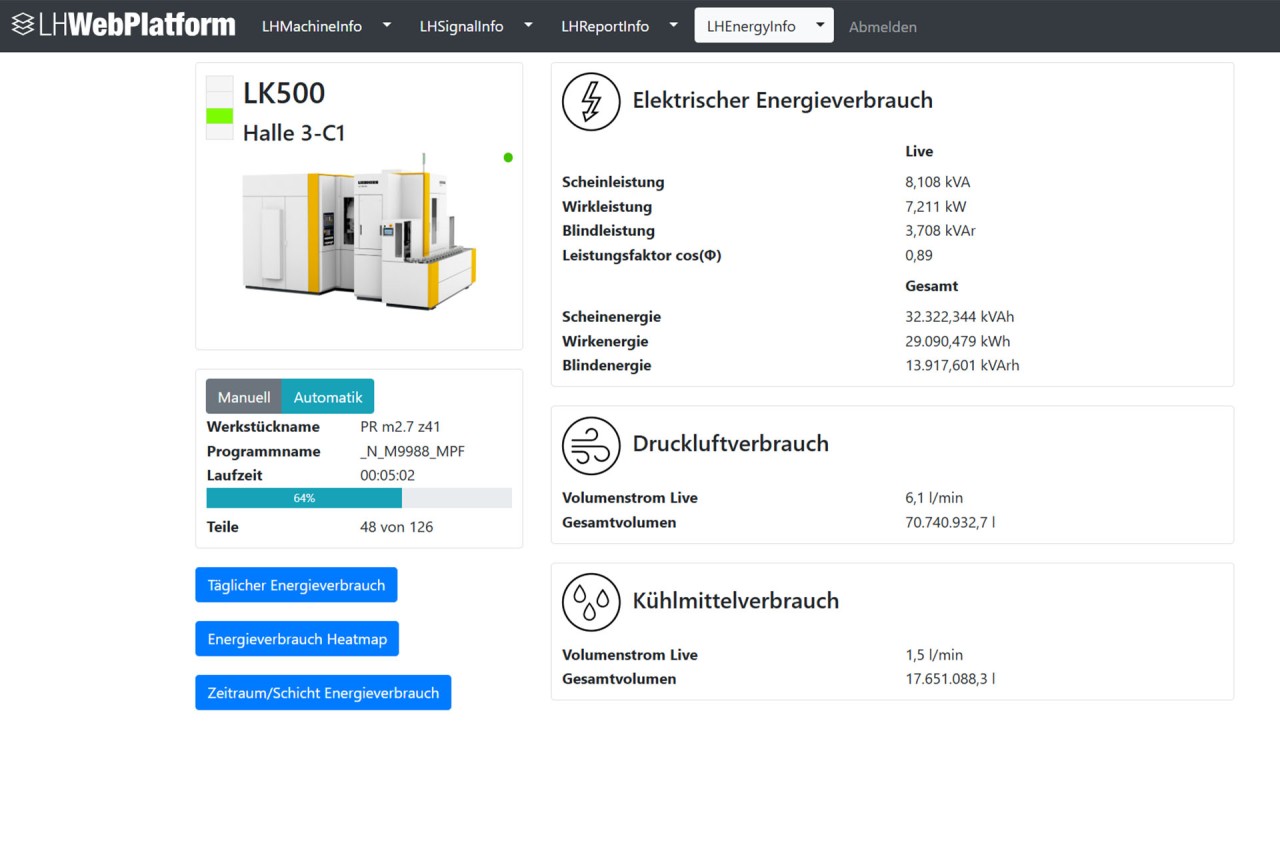

Optional lässt sich die Maschine mit intelligenter Sensorik ausstatten. Diese ermöglicht eine Echtzeit-Analyse von Energie-, Luft- und Kühlschmiermittelverbräuchen über LHEnergyInfo. So werden Einsparpotenziale sichtbar – ein echter Pluspunkt für nachhaltige Produktion und reduzierte Betriebskosten. Ein weiterer Schlüssel zum Erfolg: das Werkzeug. Dank eigener Entwicklung und Fertigung bieten wir für jedes Werkstück das passende Werkzeugkonzept. Unser tiefes Prozessverständnis und die Möglichkeit zur Simulation garantieren dabei höchste Effizienz und Qualität.

Highlights

- Extrem steifes Maschinenkonzept für maximale Präzision

- Direktantriebe für Spindel und Tisch – höchste dynamische Steifigkeit

- Innovative Prozessüberwachungssoftware LHProcessMonitoring

- Optionales hauptzeitparalleles Anfasen

- Hartschälen ist möglich – und SkiveFinishing® ist möglich

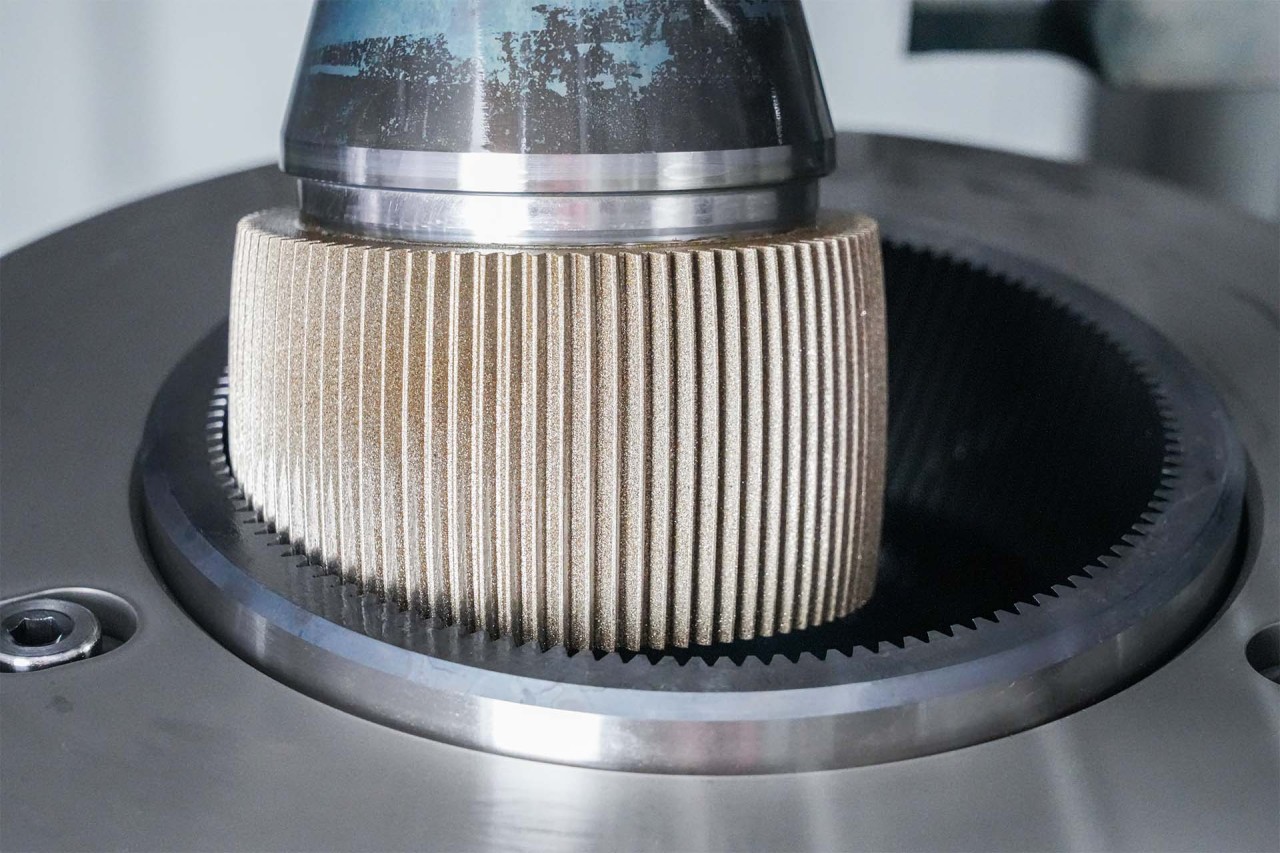

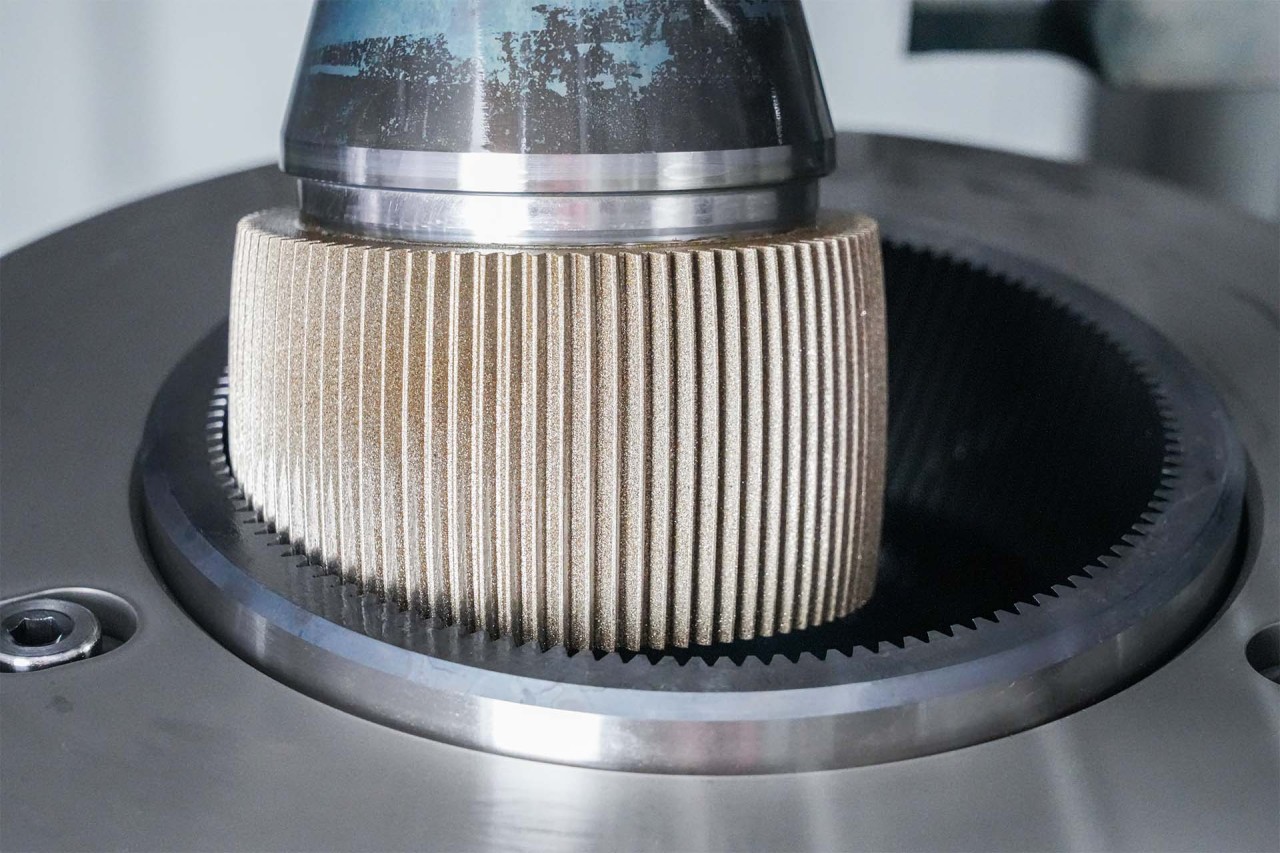

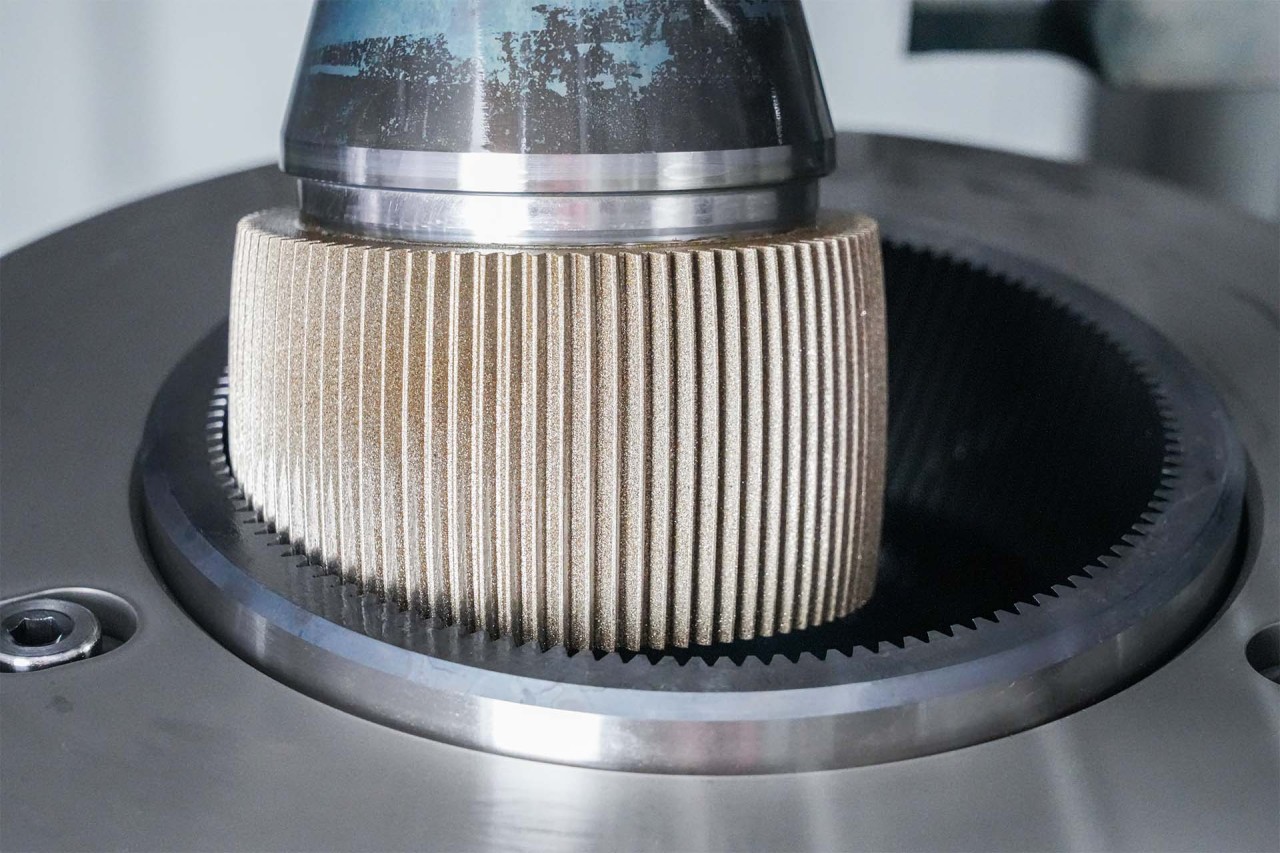

SkiveFinishing® – Präzision trifft Wirtschaftlichkeit

SkiveFinishing® ist ein innovatives Verfahren zur Hartfeinbearbeitung von Innenverzahnungen, das die Vorteile zweier etablierter Technologien vereint: SkiveFinishing® kombiniert die Flexibilität des Wälzschälens mit den Vorteilen der abrichtfreien CBN-Werkzeuge. Dabei lassen sich durch gezielte Wahl der CBN-Korngrößen optimale Rauheitswerte und wirtschaftliche Prozesse realisieren.“ Entwickelt von der Liebherr-Verzahntechnik GmbH, schließt es die Lücke zwischen dem schnellen, aber begrenzt präzisen Hartschälen und dem hochpräzisen, aber kostenintensiven Profilschleifen. Durch ein neuartiges CBN-beschichtetes Werkzeug mit mehreren Shiftpositionen wird eine hohe Prozessstabilität, lange Standzeit und die Möglichkeit zur Profilkorrektur erreicht. Damit eignet sich SkiveFinishing® besonders für Branchen mit hohen Qualitätsanforderungen und wirtschaftlichem Druck – etwa Luftfahrt, E-Mobilität und Nutzfahrzeuge.

Highlights

- Kombination aus Wälzschälen und CBN-Technologie

- Vereint Flexibilität und Präzision in einem Verfahren.

- Innovatives CBN-Werkzeugdesign

- Ballige Geometrie mit mehreren nutzbaren Shiftpositionen für lange Standzeiten.

- Höhere Qualität als Hartschälen, wirtschaftlicher als Profilschleifen

- Ideal für Serienfertigung mit hohen Anforderungen.

- Modifikationen direkt im Bauteil möglich

- Ermöglicht z. B. Kopfrücknahmen, Profilballigkeit und Flankenlinienmodifikationen.

- Verbesserte Tragfähigkeit durch Druckeigenspannungen

- Besonders vorteilhaft für hochbelastete Verzahnungen.

- Nachhaltige Werkzeugnutzung durch Wiederaufbereitung

- Aufbereitung am Liebherr-Standort Ettlingen sichert konstante Qualität.

- Vielseitige Einsatzmöglichkeiten

- Luftfahrt, E-Mobilität, Nutzfahrzeuge – überall dort, wo Präzision und Effizienz gefragt sind.

Weltpremiere: Neue Profilschleifmaschine LGP 2000

Mit der LGP 2000 präsentieren wir eine neue Maschinengeneration im Bereich des Profilschleifens. Die modulare Maschinenplattform ermöglicht die effiziente Bearbeitung von Werkstücken bis Ø 2.000 mm und setzt neue Maßstäbe für die Bauteil-Präzision, die Bauteil-Flexibilität und Maschinen-Produktivität.Das thermosymmetrische Maschinenbett mit integrierter Kühlmittelzirkulation sorgt für höchste thermische Stabilität. Ein hydrostatisch gelagerter Tisch mit Direktantrieb garantiert verschleißfreie Präzision über eine lange Lebensdauer. Einzigartig: Zwei Schleifscheiben können sequenziell ohne Werkzeugwechsel genutzt werden – dadurch können entweder kürzere Zykluszeiten, eine höhere Oberflächengüte oder eine optimierte Kombination aus beiden Vorteilen erzielt werden. Die LGP beherrscht das High Speed Grinding (Schnellhub-Schleifen), das Creep Feed Grinding (Tiefschleifen) und das ein- oder zweiflankige topologische Schleifen. Für das hochgenaue Bearbeitung von Innenverzahnungen steht ein Schleifarm optional zur Verfügung.

Highlights

- Profilschleifen bis Ø 2.000 mm – ideal für Großverzahnungen

- Modulares Maschinenkonzept – flexibel, wirtschaftlich, zukunftssicher

- Zwei Schleifscheiben ohne Werkzeugwechsel – kürzere Zykluszeiten und höhere Produktivität

- Thermosymmetrisches Maschinenbett – höchste thermische Stabilität

- Vorbereitete Automatisierung für Palettenwechsler oder Ringlader

Neue Wälzfräsmaschine LC 2000

Die neue Wälzfräsmaschine LC 2000 ist auf derselben Plattform wie die Profilschleifmaschine LGP 2000 aufgebaut. Die neue Baureihe umfasst die Bearbeitung alle relevanten Verzahnungstechnologien und richtet sich an Hersteller von Großverzahnungen, insbesondere der Branchen Maschinenbau, Schiffsantriebe, Baumaschinen und Windkraft. Die Plattform ermöglicht die Bearbeitung von Werkstücken bis Ø 2.000 mm und setzt neue Maßstäbe in Präzision, Flexibilität und Produktivität. Das thermosymmetrische Maschinenbett mit integrierter Kühlmittelzirkulation sorgt für höchste thermische Stabilität. Ein hydrostatisch gelagerter Tisch mit Direktantrieb garantiert verschleißfreie Präzision für eine lange Lebensdauer. Die Maschine kann mit einer integrierbaren FlexChamfer-Einheit zum Entgraten und/oder Anfasen optional ausgestattet werden. Die optimierte Späneabfuhr ist ideal für die Nass- und Trockenbearbeitung. Für die Fräsbearbeitung von Innenverzahnungen wurde die Späneabfuhr ebenfalls optimiert, so dass kein aufwendiger, separater Späne-Abfuhr-Kanal im Hallenfundament notwendig ist.

Highlights

- Wälzfräsen bis Ø 2.000 mm – ideal für Großverzahnungen

- Modulares Maschinenkonzept – flexibel, wirtschaftlich, zukunftssicher

- Thermosymmetrisches Maschinenbett – höchste thermische Stabilität

- FlexChamfer-Anfaseinheit – wirtschaftlich auch bei kleinen Stückzahlen

- Vorbereitete Automatisierung für Palettenwechsler oder Ringlader

Wälzschleifmaschine LGG 300/380/500

Die LGG–Baureihe verbindet die drei Technologien Wälz-, Profil- und Innenschleifen in einer Maschine. Durch diese Technologievielfalt bietet Liebherr dem universellen Anwender einen maximalen Nutzen und eine sichere Investition für die Zukunft. Die Maschine kann für den individuellen Anwendungsfall konfiguriert werden. Dies kann beispielsweise durch eine externe Automation mittels Kunststoffkettenband oder Roboterautomation erfolgen.

Des Weiteren ist die LGG die leistungsstärkste Wälzschleifmaschine ihrer Klasse auf dem Markt. Mit dem Wälzschleifkopf GH 320 CB ist es möglich, Werkstücke bis Modul 14 mm hochwirtschaftlich und in hervorragender Qualität zu bearbeiten. Die erweiterten Verfahrwege erlauben das Bearbeiten von langen Wellen und begünstigen zugleich das Innenschleifen von tiefen Werkstücken.

DIP – Dresser independent profile modifications

Beim DIP handelt es sich um ein spezielles, von Liebherr entwickeltes flexibles Wälzschleifverfahren mit abricht baren Schleifschnecken. Es ermöglicht, beim Einsatz von Profilrollen im Abrichtprozess die Profilmodifikation auf dem Werkstück zu beeinflussen. Insbesondere können Profilwinkelmodifikationen, Profilballigkeiten sowie Kopf- und Fußrücknahmen gezielt vorgegeben und geschliffen werden. Es bietet den Vorteil, dass durch den Einsatz von Profilrollen der Abrichtprozess um ein vielfaches schneller verläuft und die Oberfläche der Schnecke der bei einer typischen Serienfertigung entspricht.

LHProcessMonitoring

Inline-Prozessüberwachung mit LHProcessMonitoring

Die Software LHProcessMonitoring der Liebherr-Verzahntechnik GmbH zur Inline-Prozessüberwachung visualisiert den Fertigungsprozess und ermittelt aus den gewonnenen Trainingsdaten Grenzwerte, anhand derer der Fertigungsprozess überprüft wird. Abweichungen, die zu Geräuschanomalien führen könnten, können so identifiziert werden. Die Software ist optional als Bestandteil der Bedien- und Programmieroberfläche LHGearTec erhältlich, und ist damit die konsequente Fortführung und Erweiterung unseres Produktportfolios an Digitalisierungsprodukten.

Dank einer kontinuierlichen Aufzeichnung und transparenten Auswertung befähigt die Software den Bediener, den Herstellungsprozess zu optimieren und zu stabilisieren. Grenzwertverletzungen werden automatisch erkannt, wodurch verhindert wird, dass entsprechende Bauteile in die weitere Wertschöpfungskette gelangen. LHProcessMonitoring sichert die gleichbleibende Qualität jedes einzelnen Zahnrades und kann eine nachgeschaltete 100 %- Prüfung mittels Einflankenwälzprüfsystem oder Masterrad ersetzen, was wiederum Investitions- und Rüstkosten spart – mit einer vergleichsweise geringen Investition.

Digitalisierungslösungen

Maßgeschneiderte Digitalisierungslösungen für Ihre Anforderungen

Mit der Kombination aus Datenprofilen, Protokollen und der LHWebPlatform stellt Liebherr eine Infrastruktur zur Erfassung, Übertragung, Speicherung, Verarbeitung, Bereitstellung und Darstellung von Maschinen-, Betriebs- und Produktionsdaten bereit. In der Basis-App LHMachineInfo kann der Anwender den Live-Status seiner Werkzeugmaschinen auf einen Blick sehen und Veränderungen in Echtzeit beobachten. Die App LHSignalInfo visualisiert die aufgezeichneten Signale unter Berücksichtigung aller Messpunkte und ihres genauen Zeitstempels. Die App LHReportInfo visualisiert und analysiert die Performance der Maschine und generiert aus den Maschinendaten Berichte und Auswertungen – ein entscheidender Schritt auf dem Weg zu mehr Produktivität.

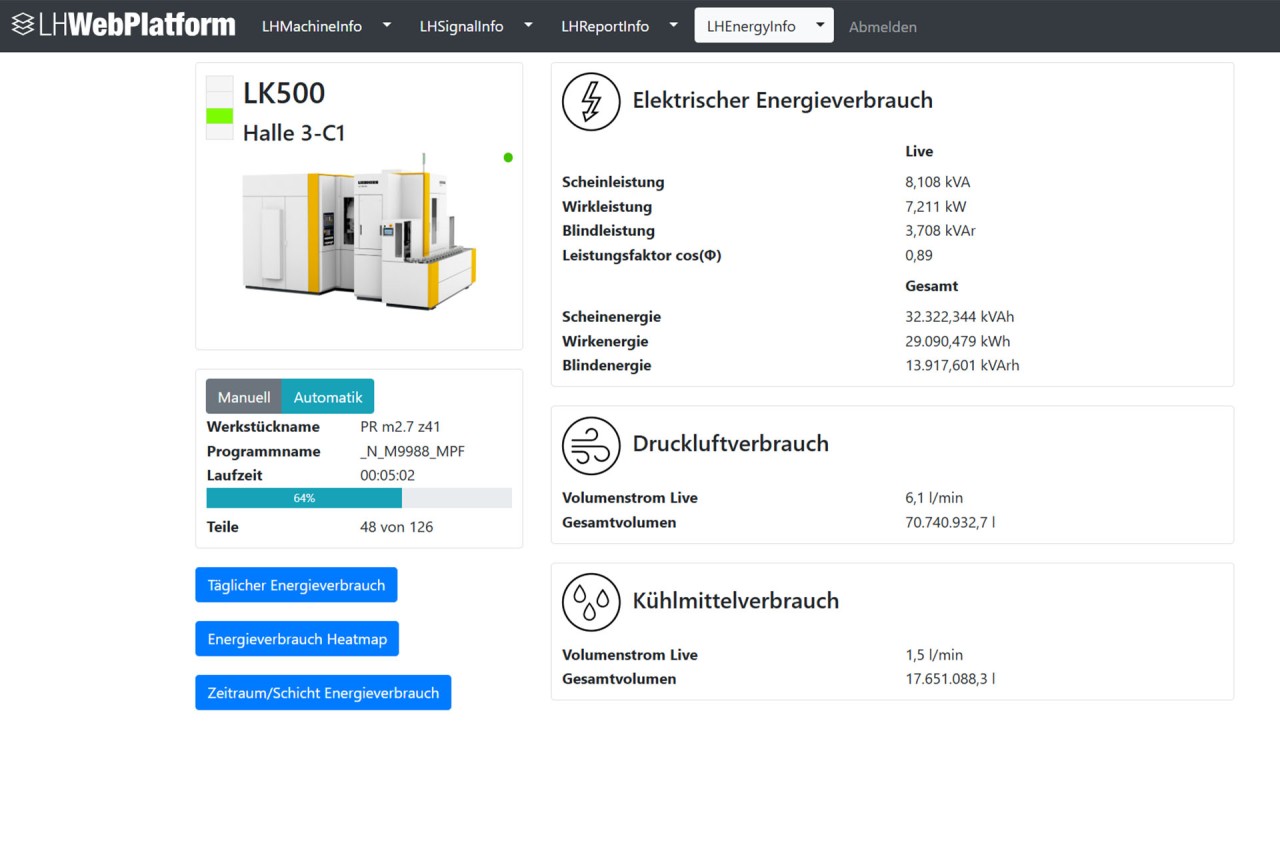

LHEnergyInfo – Energieverbrauch transparent und werkstückgenau erfassen

Mit LHEnergyInfo stellen wir Ihnen eine neue App zur präzisen Erfassung und Visualisierung von Energieverbräuchen in der Fertigung vor. Als Teil der LHWebPlatform liefert sie Echtzeitdaten zu Strom-, Druckluft- und Kühlschmiermittelverbräuchen – pro Maschine, Schicht und sogar pro Werkstück.

Die App schafft volle Transparenz – auch über Nebenverbräuche im Standby oder bei aktiver Steuerspannung. Eine intuitive Heatmap zeigt Lastspitzen und Einsparpotenziale auf einen Blick. So lassen sich Prozesse optimieren, Energiekosten senken und CO₂-Nachweise für Bauteile erbringen.

LHEnergyInfo unterstützt nachhaltige Fertigungsstrategien, hilft bei der Einhaltung gesetzlicher Vorgaben und ist förderfähig im Rahmen von Industrie-5.0-Initiativen.

Die Apps der LHWebPlatform im Überblick Modularer Baukasten für Ihre Digitalisierung: Datenprofile: Basic, Production, Process, LHGT Data Extension Schnittstellen: OPC UA, MT Connect, MQTT, umati

Zentrale Apps

- LHMachineInfo – Maschinenstatus live im Dashboard

- LHSignalInfo – Analyse von Maschinensignalen

- LHReportInfo – Berichte zu Auslastung, Stillständen, Alarmen

- LHEnergyInfo – Energieverbrauch pro Maschine und Werkstück

Verzahnwerkzeuge

Ganzheitliche Technologiekompetenz mit Skiving³

Der Erfolg des Wälzschälens liegt in der wesentlich höheren Effizienz und Produktivität dieses Verfahrens gegenüber dem Stoßen und der deutlich höheren Flexibilität und dem geringeren Invest gegenüber dem Räumen. Liebherr kennt den gesamten Prozess des Wälzschälens genau. Mit dem Technologiepaket Skiving³ bündeln wir unsere Kompetenzen bezüglich der Werkzeugauslegung, der Maschinen und der Technologie beim Wälzschälen. Höchste Genauigkeit in der Werkzeugherstellung, gepaart mit optimalem Werkzeugdesign, garantieren eine hervorragende Verzahnungsqualität und eine lange Werkzeugstandzeit. Dabei bietet Liebherr Verlässlichkeit für seinen Fertigungsprozess in der höchsten Qualitätsstufe. Die Wälzschälwerkzeuge sind in konischer und zylindrischer Ausführung erhältlich und wahlweise aus pulver metallurgischem HSS (PM-HSS) oder Voll-Hartmetall gefertigt.

Die Kombination aus Achskreuzwinkel, Schnittgeschwindigkeit, Vorschüben und anderen kinematischen Parametern machen das Verfahren sehr flexibel: Vor allem für Innenverzahnungen in mittleren Losgrößen und Außenverzahnungen mit Störkontur ist das Wälzschälen ein zusätzliches „Ass im Ärmel“ des Verzahn-Spektrums.

Highlights

- Optimales Werkzeugdesign

- Beste Qualität: Hohe Genauigkeit und lange Standzeit

- Kurze Lieferzeit und Prozessunterstützung

Unser Standort auf der EMO – So finden Sie uns!

SECLA – Segmentspanndorn

Alles aus einer Hand mit der richtigen Spanntechnik

Wir haben unser erfolgreiches und bewährtes Spannprinzip nun bis zu einem Spanndurchmesser von 245 mm erweitert. Auch bei großen Werkstücken kommt unsere hochpräziser SECLA Segmentspanndorn vermehrt zum Einsatz, da er die Anforderungen ideal erfüllt. Spannlösungen für die Verzahnungsbearbeitung sind meistens sehr individuell und haben besondere Anforderungen hinsichtlich Rundlaufgenauigkeit und Störkonturen. Deshalb ist es gerade hier wichtig, das geeignete Spannmittel für den jeweiligen Einsatz bereich zu finden. Liebherr stellt seinen Kunden daher ein eigens entwickeltes Spannmittel innerhalb von zehn Wochen zur Verfügung.

Mittels der Segmentspanntechnik kann ein zuverlässiges und präzises Spannen der Werkstücke aus der Bohrung erreicht werden. Die Segmentspanndorne sind universell einsetzbar. Sie bieten zudem weitere Vorteile gegenüber handelsüblichen Segmentspanndornsystemen. Herkömmliche Systeme kommen beispielsweise bei kleinen Werkstücken mit Störkonturen oft an ihre Grenzen – für SECLA von Liebherr ist das kein Problem!

SECLA Segmentspanndorn in Zahlen

- Zehn Baugrößen für den Spannbereich von 20 bis 245 mm

- Rundlaufgenauigkeit < 5 µm

- Mindestens 250.000 Spannzyklen

Highlights

- Schnelle Verfügbarkeit und alles aus einer Hand

- Ideale Störkontur bei höchster Steifigkeit

- Höchste Rundlauf- und Planlaufgenauigkeit

- Einfaches und schnelles Umrüsten

- Integrierte Spüllösung für Luft und Öl zur Abfuhr von Spänen

Messtechnik

Verzahnungsmessgeräte LMC

Sie suchen eine Lösung zur Sicherstellung der Qualität und Steigerung der Produktivität in der Zahnradfertigung?

Die vierachsigen Messgeräte der LMC-Reihe verfügen über eine hochgenaue Mechanik und Elektronik, die von einer intelligenten und benutzerfreundlichen Software gesteuert werden. Sie erfüllen alle Genauigkeitsanforderungen hinsichtlich der Zahnradvermessung und entsprechen der VDI-Richtlinie VDI/VDE 2613, Gruppe 1.

Zu den im Standard verfügbaren Optionen der Mess maschinen werden unter anderem auch kundenspezifische Lösungen ausgeführt wie beispielsweise die Anpassung der Verfahrwege in der Z-Achse, längere Gegenhalter zur Aufnahme von langen Wellen und an die Traglast angepasste Drehtische. Ein automatisches Tasterwechselsystem gewährleistet die unterbrechungsfreie Vermessung der Werkstücke und bietet zudem höchsten Bedienkomfort für den Anwender.

Durch die umfangreichen Software-Features eignen sich die Maschinen zur Vermessung aller Typen von Zahnrädern wie Stirnräder, Kegelräder, Schnecken, Schneckenräder, Wellen sowie von Verzahnwerkzeugen und sonstigen rotationssymmetrischen Teilen.

Highlights

- Welligkeitsanalyse 2.0 zur präziseren Geräuschanalyse von Zahnrädern

- Höchste Präzision durch Granitführungen und Luftlagerung

- Geringe Betriebskosten durch kontaktlose Führungen und zuverlässige Tastköpfe sowie preiswerte Ersatzteile

- Flexibel für alle Arten von Verzahnungen

- Benutzerfreundliche Bedienoberfläche und ergonomisches Design

- Herstellerneutrale GDE-Schnittstelle zur Datenübertragung an Produktionsmaschinen

- Höchste Präzision mit neuem Rauheitssensor

Automationssysteme

Der Einstieg in die flexible Fertigungsautomation

Palettenhandlingsysteme als Produktivitätsbooster

Liebherr Palettenhandhabungssysteme sind Türöffner, wenn es um die Steigerung der Produktivität auch bei kleinen Stückzahlen geht.

Palettenhandhabungssysteme handhaben Werkstücke auf einheitlichen Transportpaletten. Das macht sie zum idealen Automationssystem in der Einzel- und Kleinserienfertigung: Stückkosten lassen sich um bis zu 40 Prozent senken, Maschinenlaufzeiten auf bis zu 90 Prozent erhöhen, und mannlose Schichten bis hin zum „Lights-out manufacturing“ sind möglich. Die Einsatz- und Kombinationsmöglichkeiten sind vielfältig.

Mit dem RLS werden ein oder zwei Bearbeitungszentren kompakt automatisiert. Das modulare PHS Allround ist im Ein-Meter-Raster erweiterbar und verkettet bis zu vier Maschinen. Dabei sind auch die Stirnseiten des Systems nutzbar und attraktive Optionen wie Frontzugang für stillstandsfreien Maschinenzugang oder der Doppellader für noch mehr Produktivität sind verfügbar. Das PHS Pro lässt nach oben keine Wünsche offen und automatisiert eine beliebige Anzahl von Maschinen, auch mit integriertem Materialmanagement.

Highlights

- Drei Produkte, passend für alle Anforderungen

- Standard-Automation mit kurzen Lieferzeiten bis hin zum flexiblen Fertigungssystem mit beliebigem Automationsgrad

- Maschinenlaufzeit bis zu 90 %, Fertigungsstückkosten -40 %

Flexibler, stärker, smarter: Das neue RLS

Mit der überarbeiteten Version des Rotationsladesystems RLS präsentieren wir eine leistungsstarke Lösung für die automatisierte Maschinenbeladung – jetzt auch für Werkstücke bis 2.000 kg. Die neue Variante bietet eine höhere Speicherdichte, erweiterte Störkreisdurchmesser (bis 1.400 mm) und maximale Flexibilität bei minimalem Platzbedarf.

Das RLS ist modular aufgebaut und lässt sich exakt auf die jeweilige Produktionsumgebung anpassen. Es automatisiert bis zu zwei Bearbeitungszentren und eignet sich ideal für den wirtschaftlichen Einstieg in die flexible Fertigung. Das Liftmodul lagert Bauteile vollautomatisch in ein Rundspeicherregal mit bis zu vier Ebenen ein. Dank herstellerunabhängiger Auslegung ist die Anbindung an verschiedenste Maschinen problemlos möglich.

Ein Highlight ist der neu gestaltete Rüstplatz, der jetzt auch in dieser Ausführung das präzise Ausrichten von Werkstücken erlaubt. Optionen wie elektrische Dreheinheiten und integrierbare Spannhydraulik erhöhen Ergonomie und Prozesssicherheit.

Highlights

- Neue Lastklasse bis 2.000 kg

- Erweiterte Störkreisdurchmesser bis 1.400 mm

- Modularer Aufbau für individuelle Konfiguration

- Kompakte Bauweise mit hoher Speicherdichte

- Neuer Rüstplatz mit Präzisionslager

- Herstellerunabhängige Maschinenanbindung

- Ideal für flexible, automatisierte Fertigung