LGG 300 - 500 / 700 M

Универсал:

Highlights

Длина станка - 3 500 мм

3 500 мм

Ширина станка - 2 700 мм

2 700 мм

Высота станка - 4 000 мм

4 000 мм

Диаметр заготовки - 300 - 700 мм

300 - 700 мм

Осевое перемещение - 1 000 мм

1 000 мм

Смещение - 230 - 350 мм

230 - 350 мм

Мин. положение над столом - 60 мм

60 мм

Угол поворота шлифовальной головки - 45 °

45 °

Частота вращения изделия - 1 000 min-1

1 000 min-1

Гибкость

Технологическое разнообразие

Высокая производительность

Наружные и внутренние шлифовальные головки

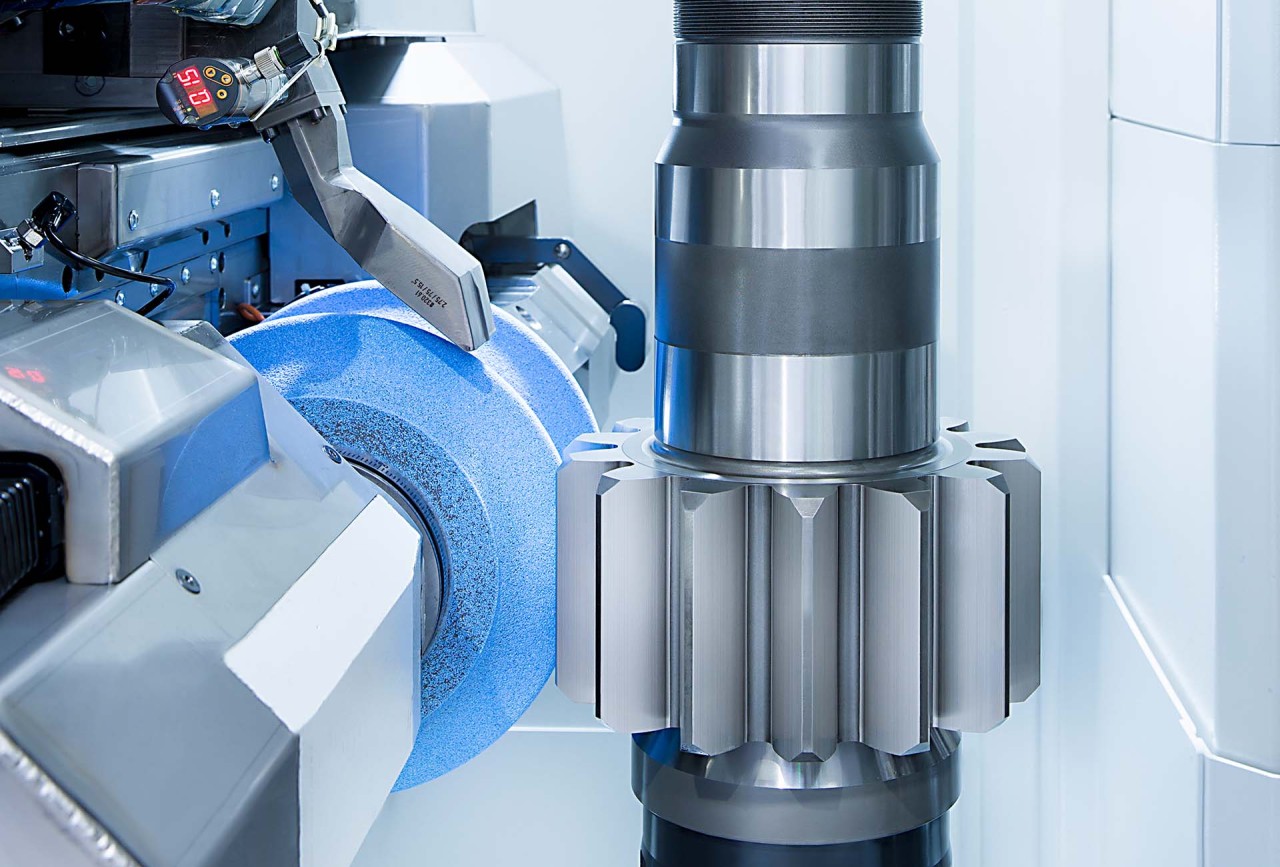

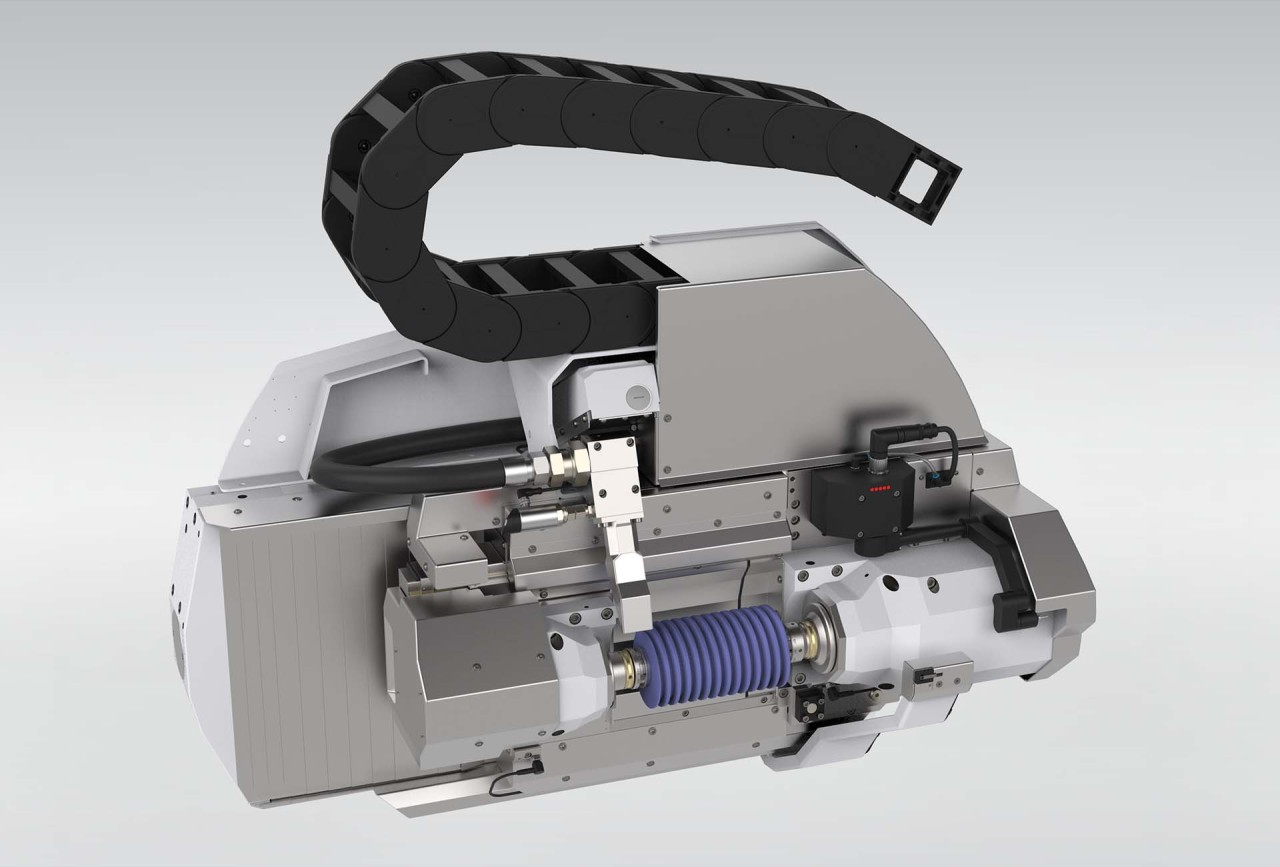

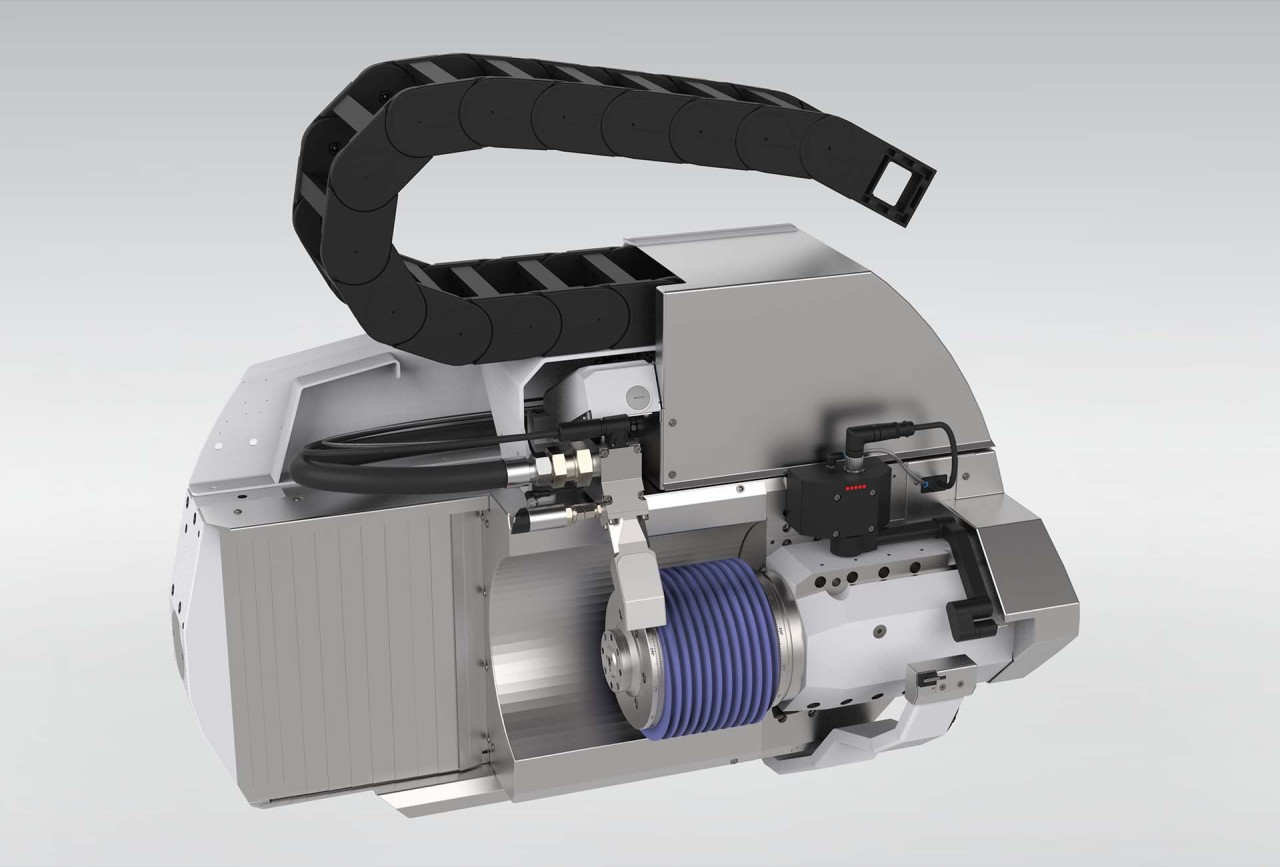

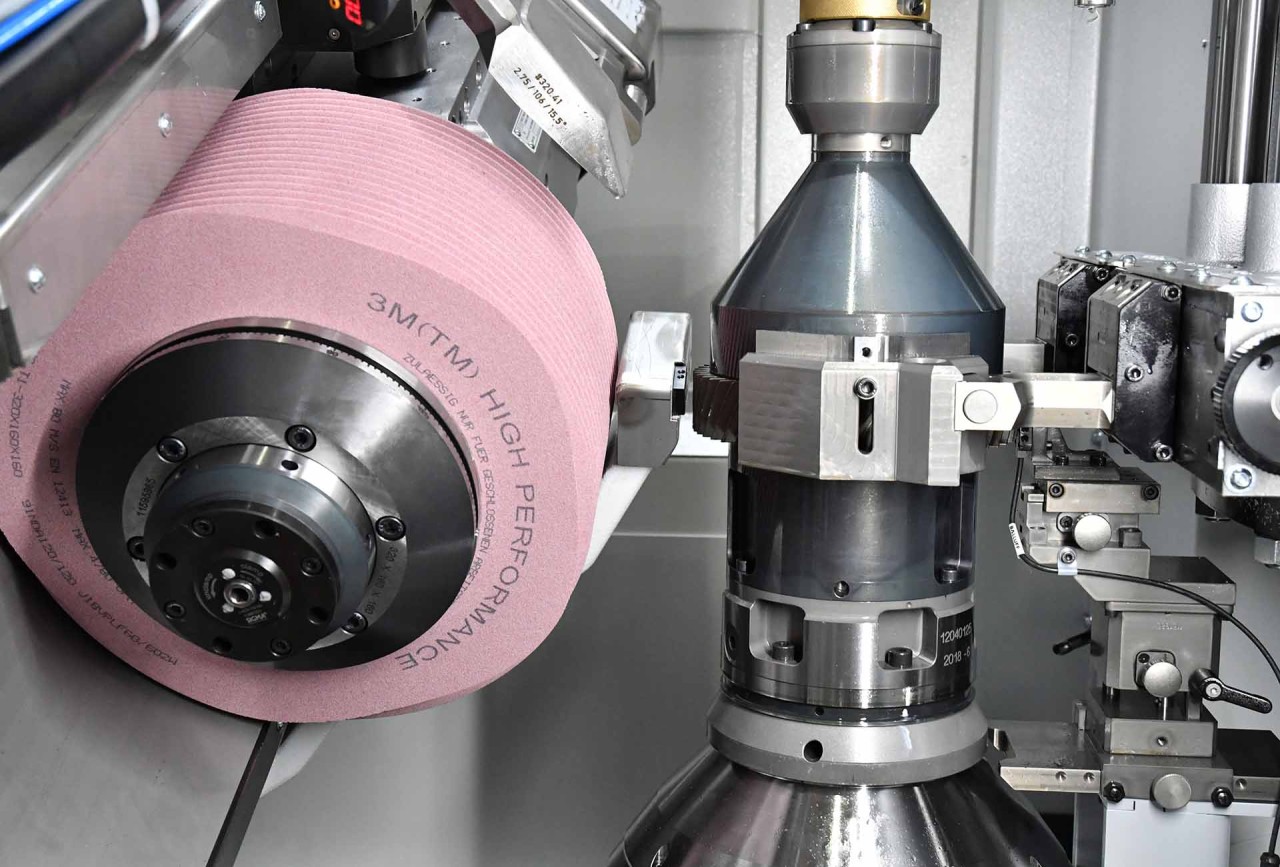

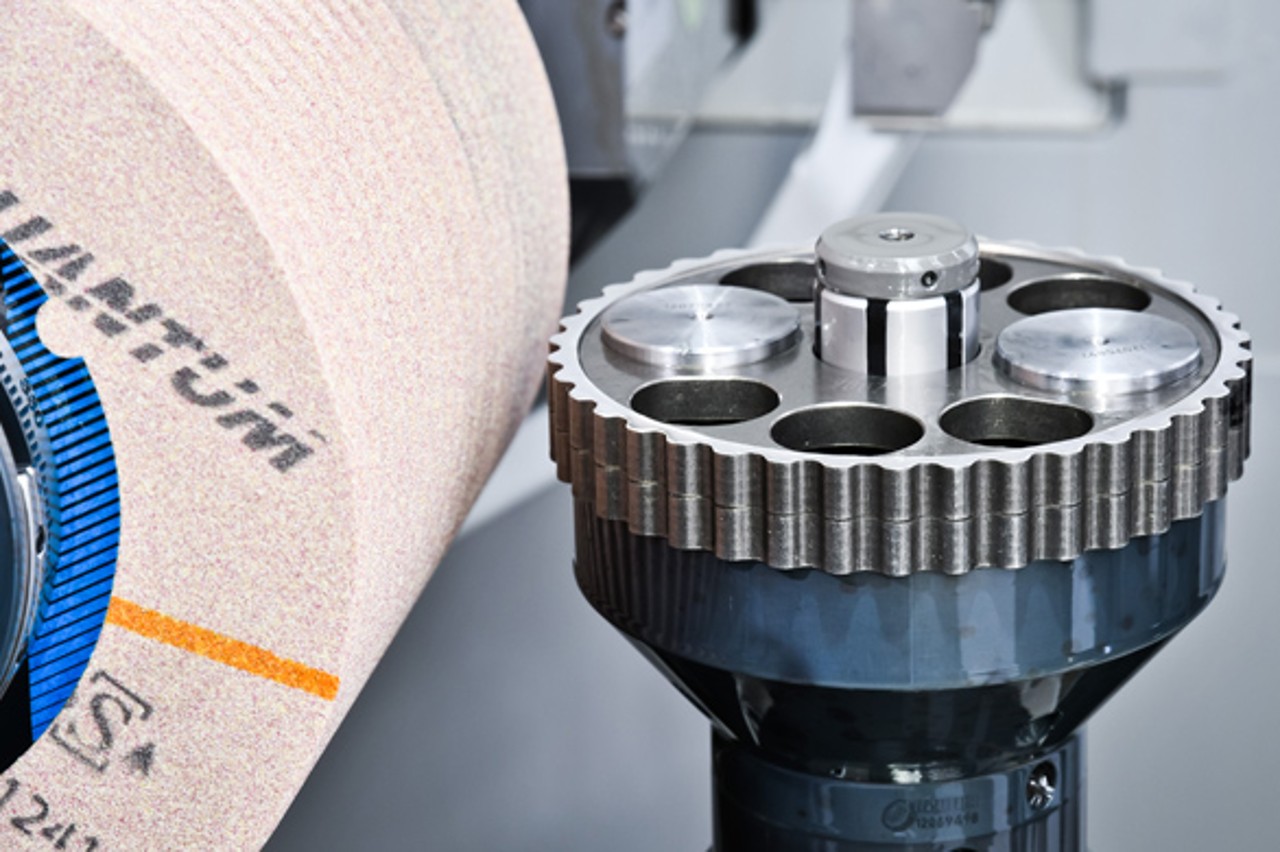

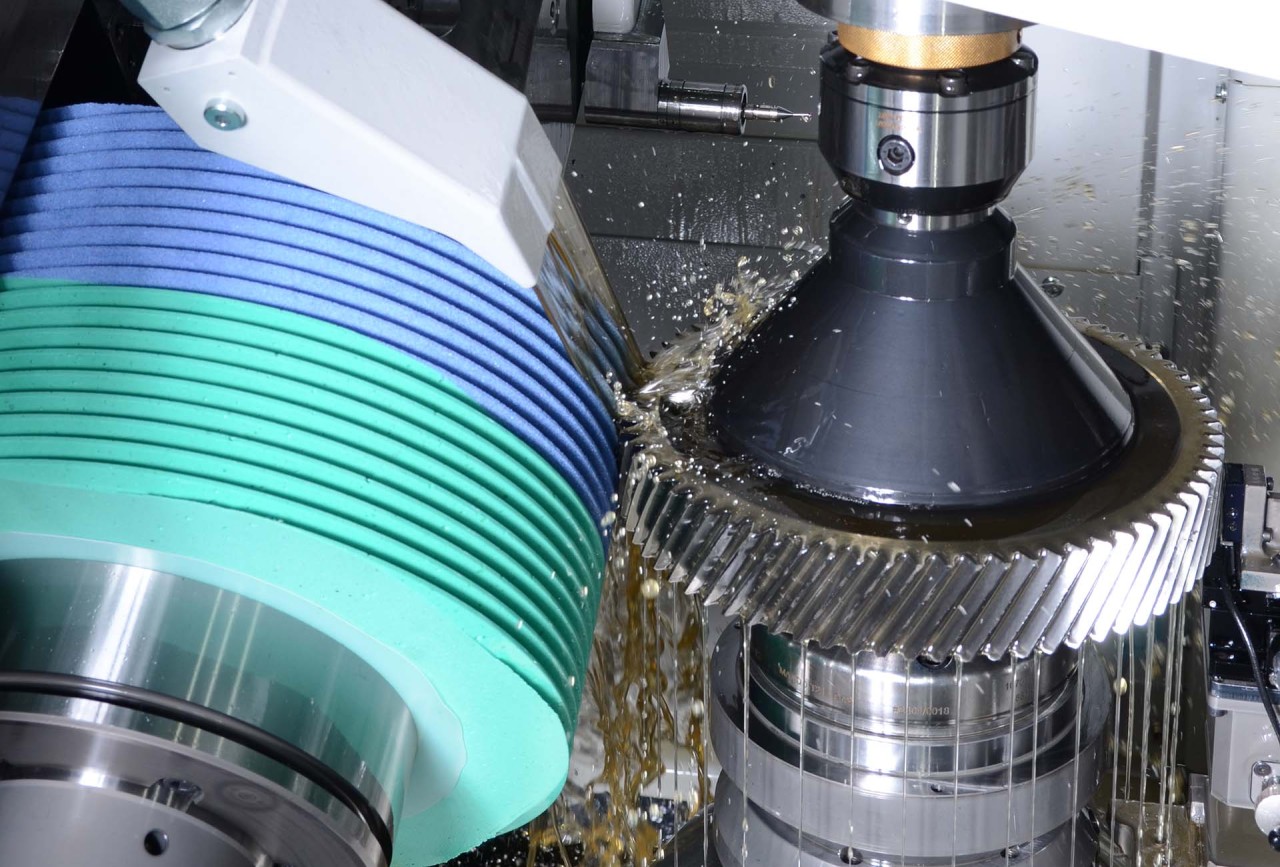

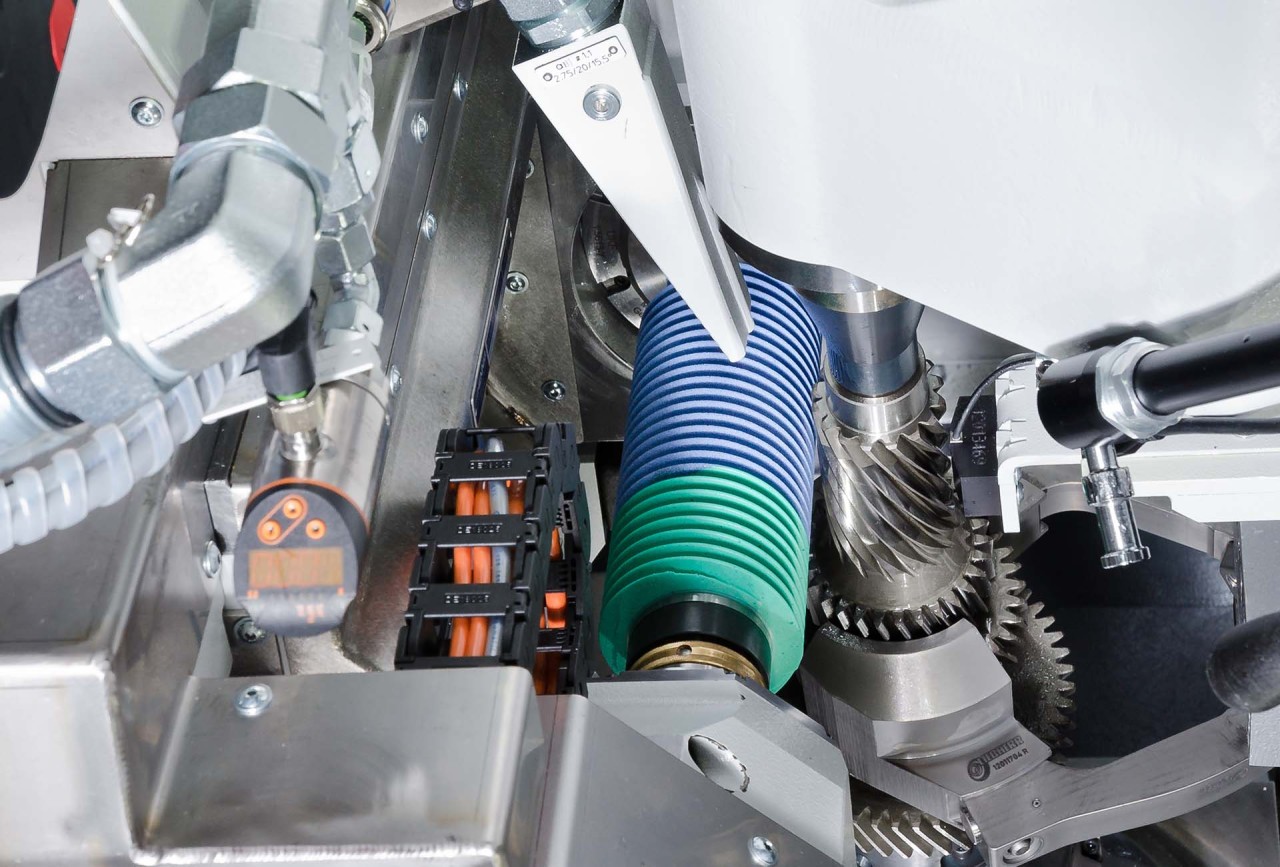

Для станков LGG доступны оптимизированные с учётом особенностей технологических процессов наружные шлифовальные головки и консоли для внутреннего шлифования. В обеих наружных шлифовальных головках (GH 320 и GH 240 CB) используются внутришпиндельные системы балансировки. В GH 320 CB система балансировки интегрирована в оправку.

Высокая мощность привода и частота вращения являются большими преимуществами, например, при использовании шлифовальных материалов нового типа. Благодаря современной системе зажима инструмента возможна простая и быстрая замена шлифовальной оправки.

Шлифовальные инструменты малого диаметра доступны для обработки изделий, подверженных столкновению, а также для специальных операций по коррекции зубчатого зацепления.

С шлифовальной головкой GH 320 CB теперь можно экономично и с отличным качеством шлифовать изделия до модуля 14 мм.

Быстрое и простое переоснащение

Адаптируемые внутренние шлифовальные головки легко и быстро устанавливаются на наружную шлифовальную головку и приводятся в действие главным приводом. Другие шлифовальные головки могут быть изготовлены по запросу.

От наружного к внутреннему шлифованию всего за 30 минут

Видео

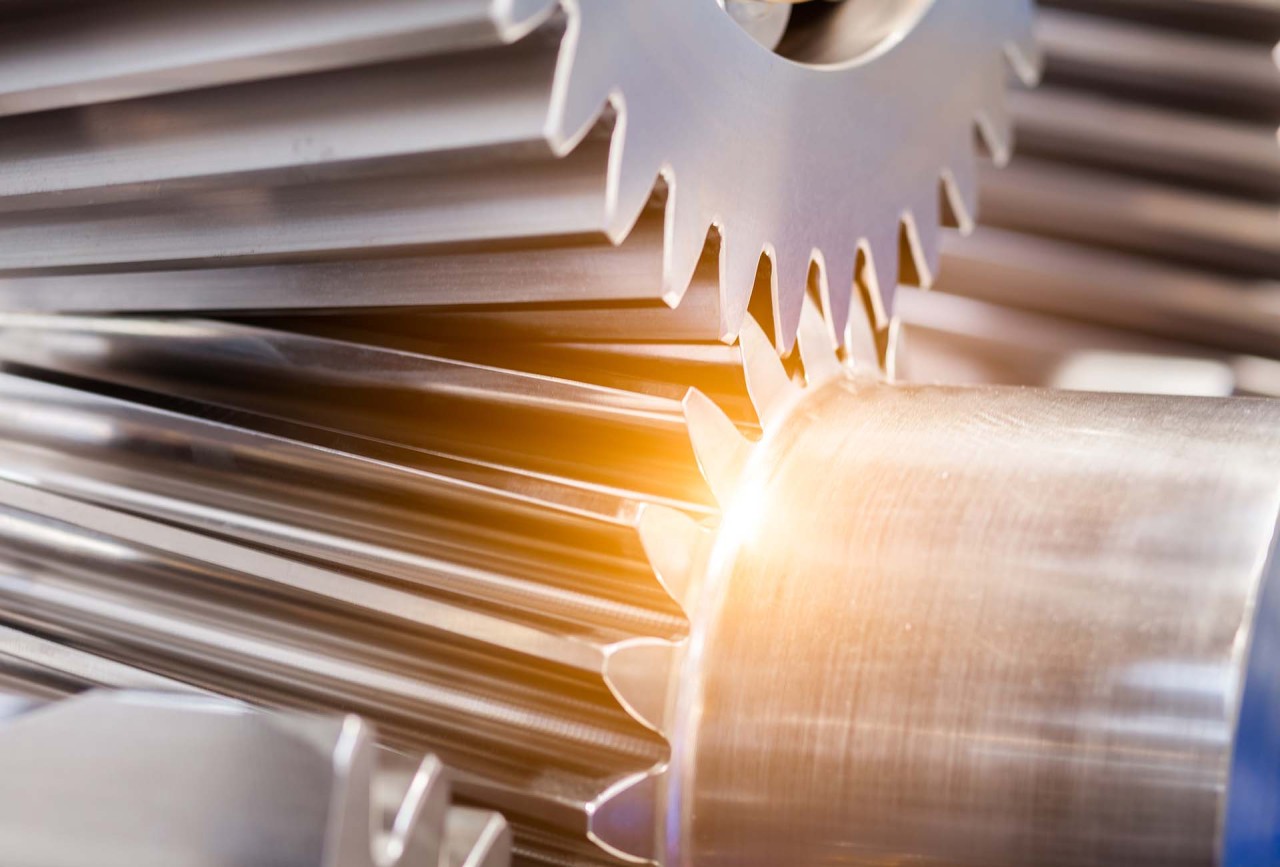

Обкатное зубошлифование планетарного колеса, модуль 14, на зубошлифовальном и профильно-шлифовальном станке LGG 500

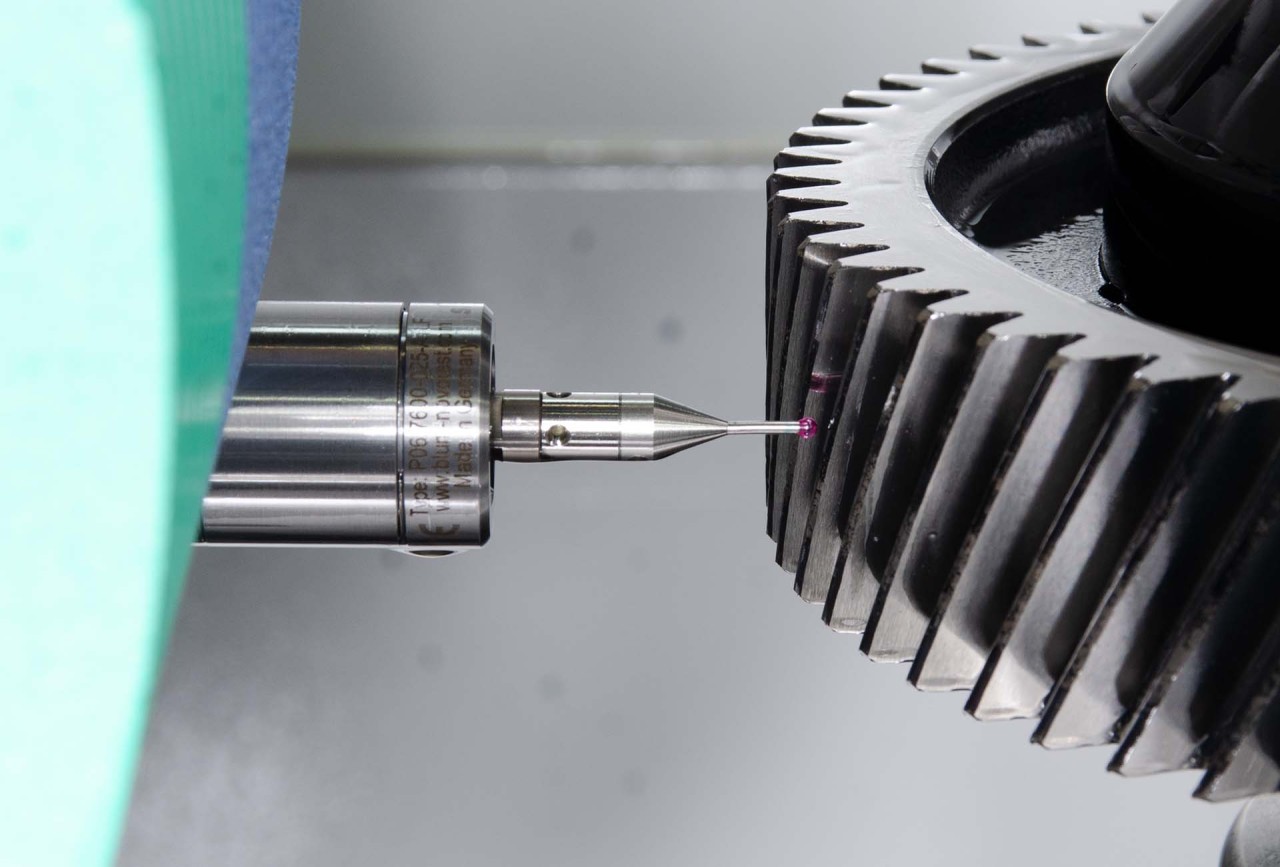

Встроенный контроль процесса

Технология

Обкатное зубошлифование с использованием небольших инструментов

Тонкое шлифование или полирование

инновация

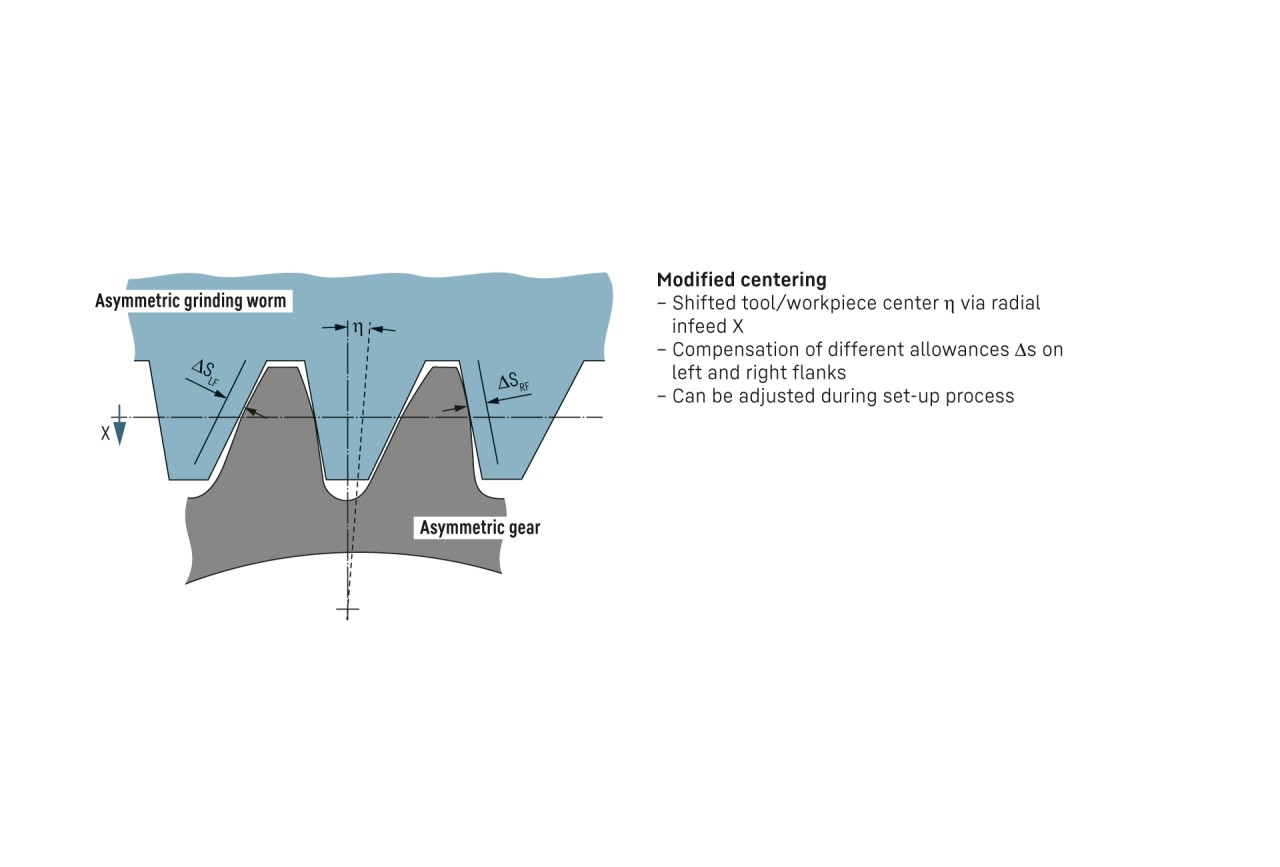

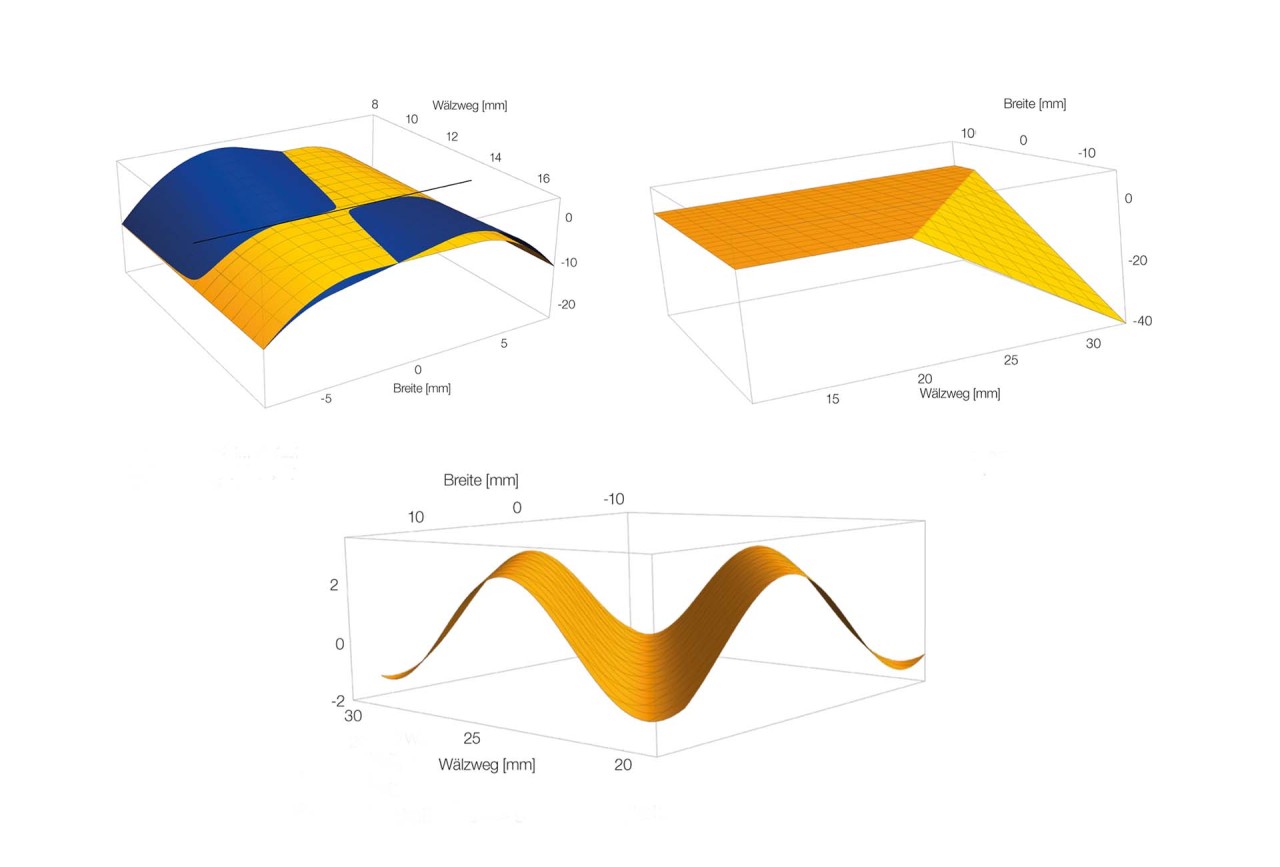

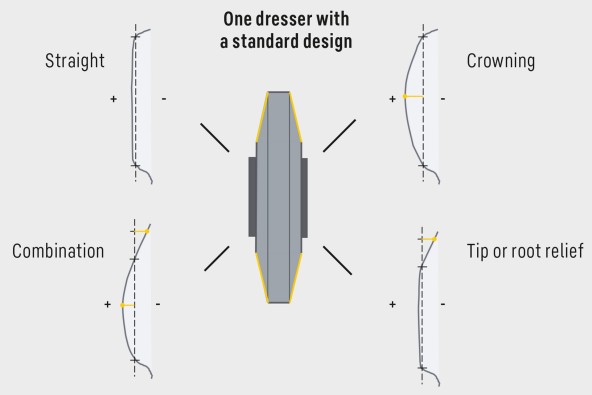

DIP – Dresser Independent Profile modifications

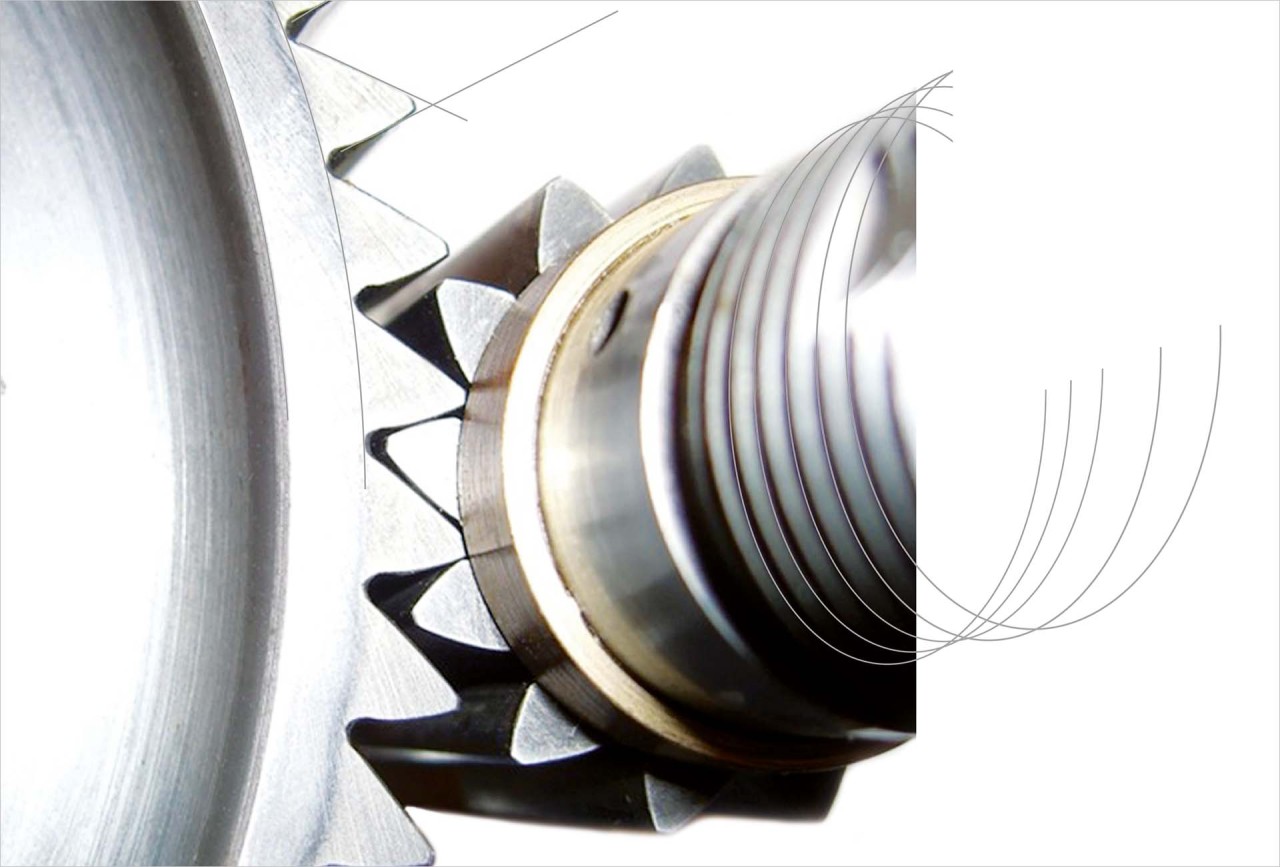

DIP — это специальный гибкий процесс роликового шлифования с притачиваемыми шлифовальными шнеками, разработанный компанией Liebherr. Он позволяет влиять на модификацию профиля заготовки при использовании профильных роликов в процессе притачивания. В частности, можно целенаправленно задавать и шлифовать модификации углов профиля, выпуклости профиля, а также углубления в верхней и нижней частях. Преимущество этого метода заключается в том, что благодаря использованию профильных роликов процесс правки проходит в разы быстрее, а поверхность шлифовальной шнека соответствует типичному серийному производству.

Обкатное или профильное шлифование с помощью не требующего правки эльборового шлифовального инструмента

Интегрированная циркуляционная станция

Автоматизация

Максимальное удобство использования

Технические данные

| Длина станка | 3 500 мм |

| Ширина станка | 2 700 мм |

| Высота станка | 4 000 мм |

| Осевое перемещение | 1 000 мм |

| Мин. положение над столом | 60 мм |

| Угол поворота шлифовальной головки | 45 ° |

| Частота вращения изделия | 1 000 min-1 |

Типоразмеры

| Типоразмеры | LGG 300 | LGG 380 | LGG 500 | LGG 700 M |

|---|---|---|---|---|

| Диаметр заготовки (мм) | 300 | 380 | 500 | 700 |