SkiveFinishing®

SkiveFinishing®: innovativo e preciso

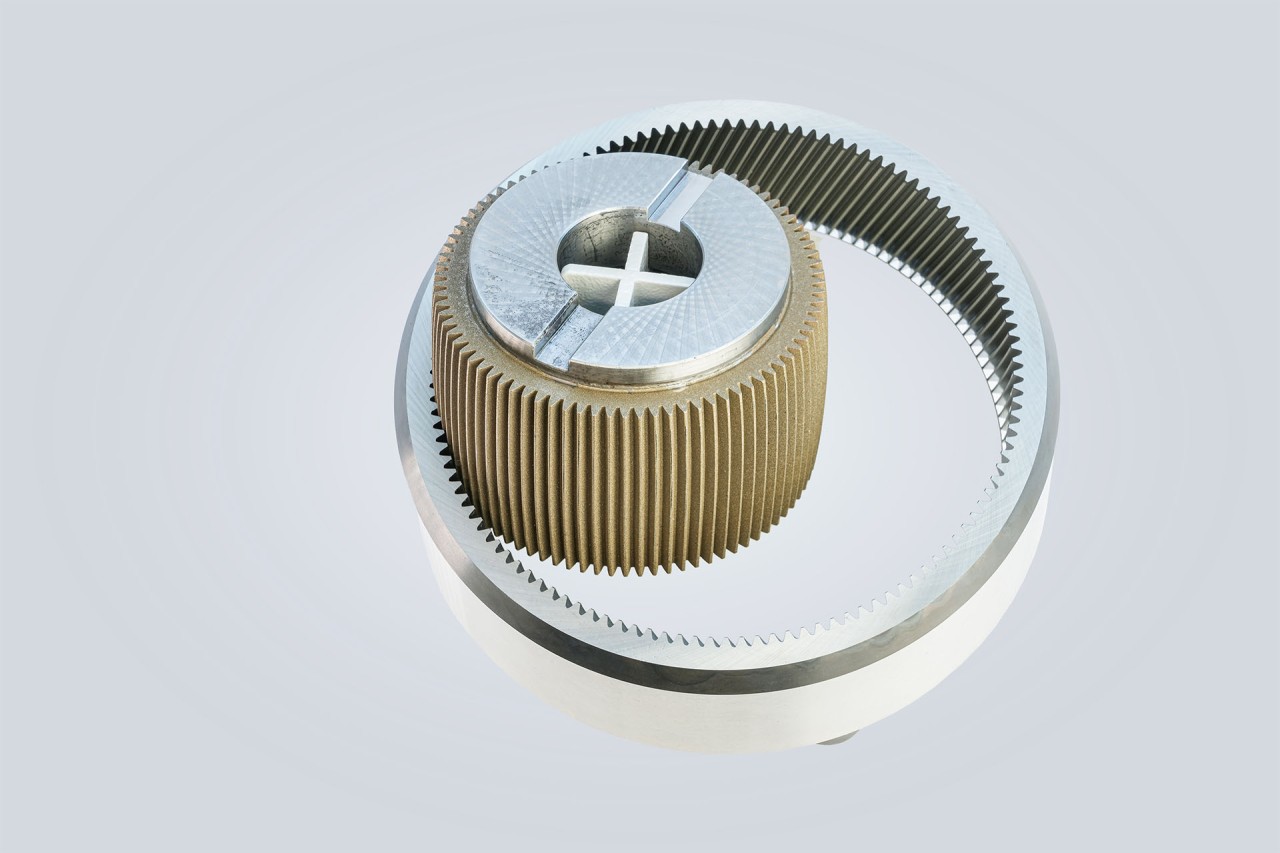

Lo SkiveFinishing® è un nuovo metodo per la lavorazione post tempra economicamente vantaggiosa di dentature interne secondo standard di elevata qualità. Combina la flessibilità della lavorazione skiving con i vantaggi degli utensili CBN non ravvivabili. Un innovativo utensile CBN sviluppato da Liebherr-Verzahntechnik GmbH garantisce una lunga durata utile e consente persino di realizzare correzioni del profilo.

Finora erano disponibili due metodi per la finitura di dentature interne temprate: la raschiatura post tempra, economicamente vantaggiosa, con tagliente geometrico definito, che però raggiunge i suoi limiti in presenza di requisiti qualitativi elevati, e la rettifica profilo con tagliente geometrico indefinito, che offre la massima precisione, ma è dispendiosa in termini di tempo e costi – risultando quindi solo parzialmente adatta alla produzione in serie, ad esempio nella mobilità elettrica o nei veicoli commerciali. Lo SkiveFinishing® colma questa lacuna: utilizza la cinematica della lavorazione skiving in combinazione con un coltello skiving galvanizzato, non ravvivabile. In questo modo si ottiene una qualità superiore rispetto alla raschiatura post tempra, risulta tuttavia un metodo più veloce ed economicamente vantaggioso rispetto alla rettifica profilo.

Possibilità di eseguire modifiche al componente

Grazie alle maggiori sollecitazioni residue di compressione, lo SkiveFinishing® migliora la capacità di carico dei fianchi dei denti. Anche modifiche come le spoglie della testa, la bombatura del profilo o le modifiche delle linee dei fianchi possono essere integrate direttamente nel componente – persino in geometrie complesse come le ruote a dentatura interna. Finora ciò era possibile solo tramite una complessa rettifica profilo o una speciale cinematica di ravvivatura.

Se l’utensile è completamente usurato, viene ricondizionato presso la sede di Ettlingen (Germania). Grazie a oltre 30 anni di esperienza nel settore CBN, Liebherr assicura una qualità costante e di alto livello. In questo modo gli utenti possono ottimizzare i processi di produzione in funzione del componente e dell’efficienza economica.