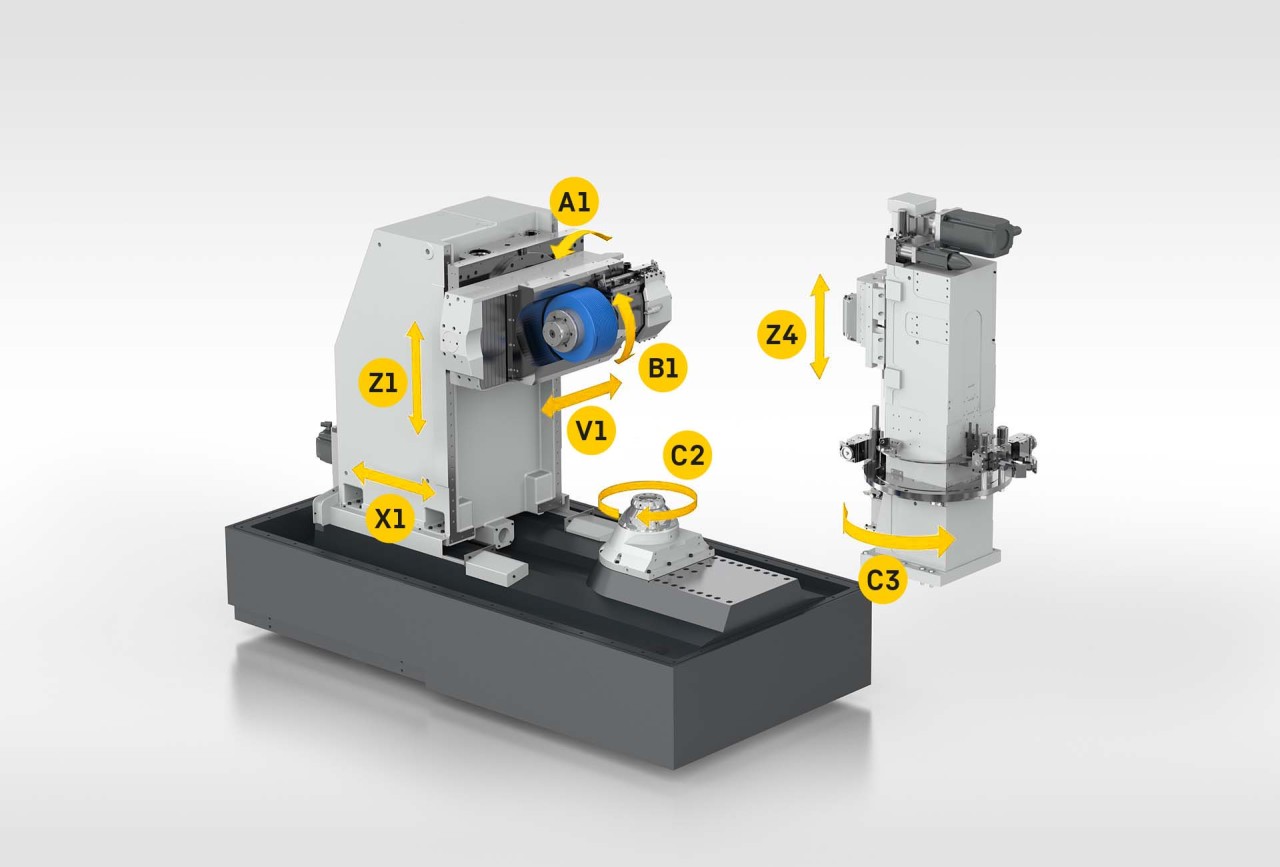

LGG 180 - 280 / 400 M

Par passion pour la finition.

Highlights

Longueur de la machine - 3 000 mm

3 000 mm

Largeur de la machine - 2 200 mm

2 200 mm

Hauteur de la machine - 3 000 mm

3 000 mm

Diamètre des pièces - 180 - 400 mm

180 - 400 mm

Course axiale - 660 mm

660 mm

Course radiale - 230 - 270 mm

230 - 270 mm

Position min. au-dessus de la table - 90 mm

90 mm

Angle d’inclinaison de la tête de rectification - 45 °

45 °

Vitesse de rotation de la pièce - 3 000 min-1

3 000 min-1

Fiabilité

Temps de rectification courts

Qualité élevée et constante

Caractéristiques

- Qualité et fiabilité élevées sur l’ensemble de la série

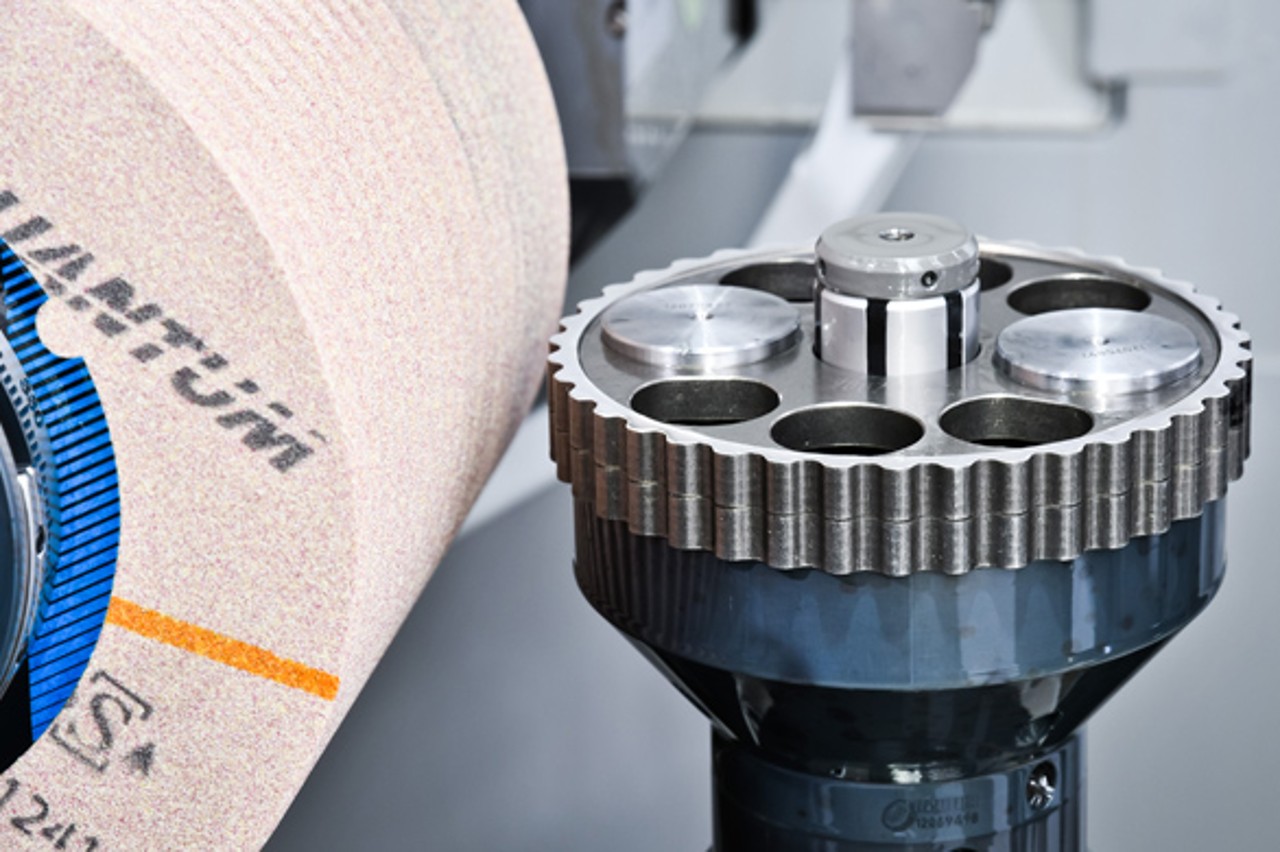

- Chargement rapide par chargeur circulaire intégré

- Temps copeau-à-copeau

- Pignons : dès 4 secondes

- Arbres : dès 6,5 secondes

- Faible encombrement

- Entretien facile

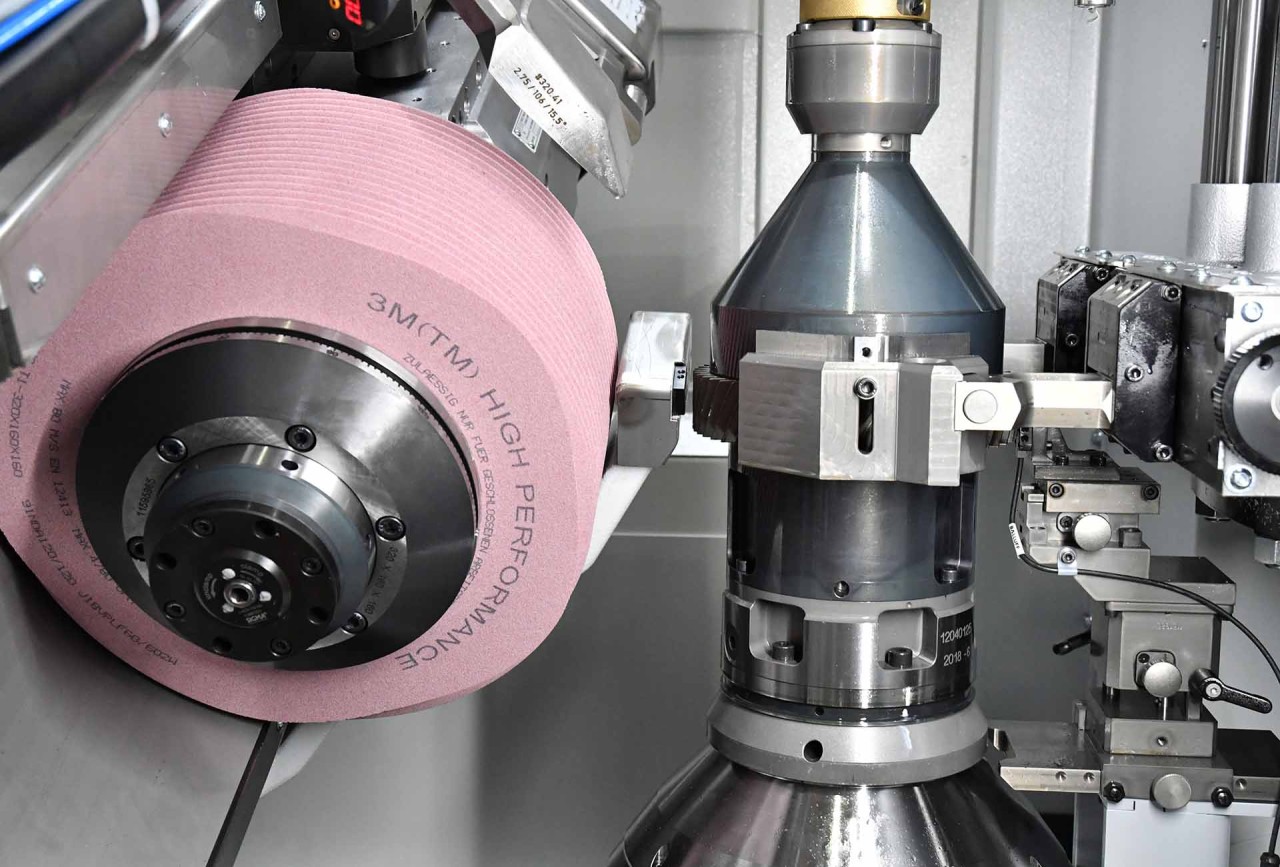

Têtes de rectification extérieures et bras de rectification intérieures

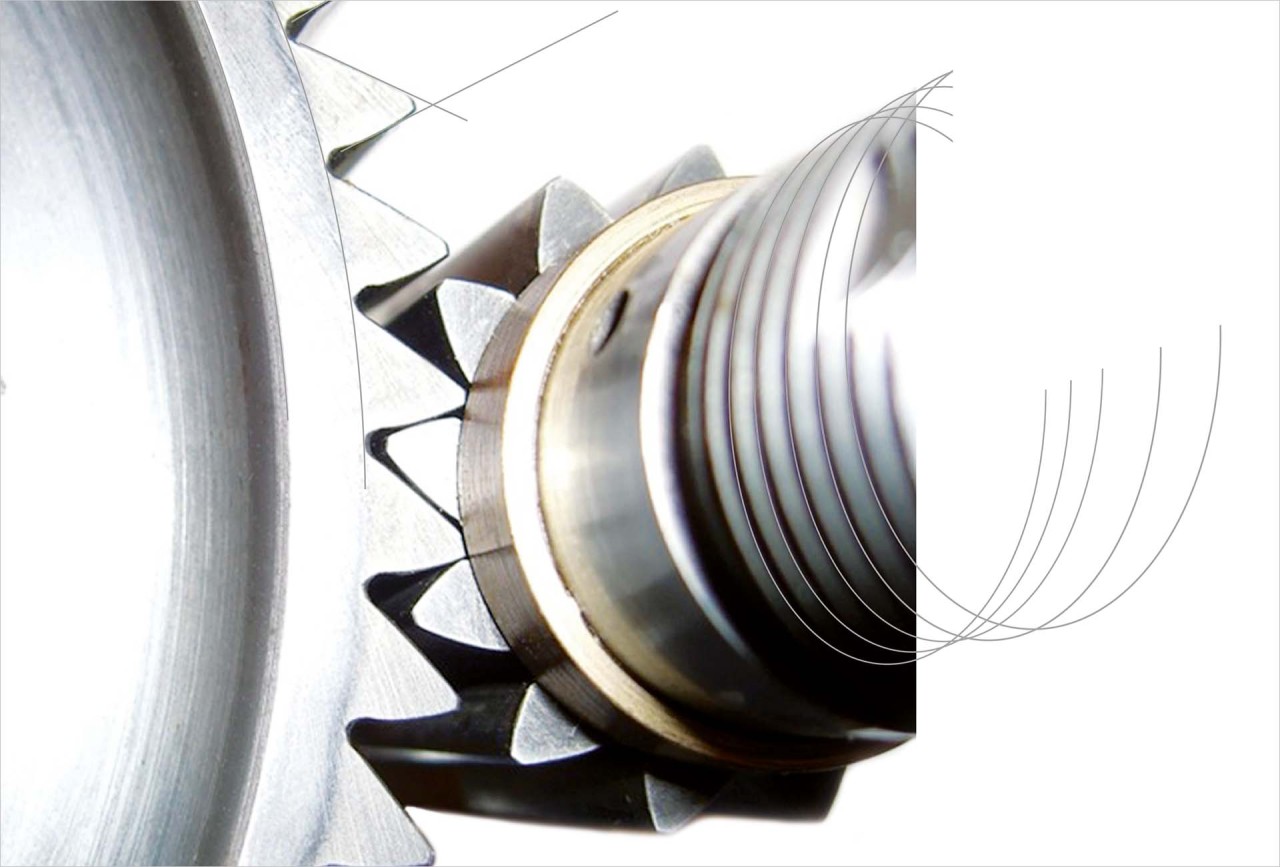

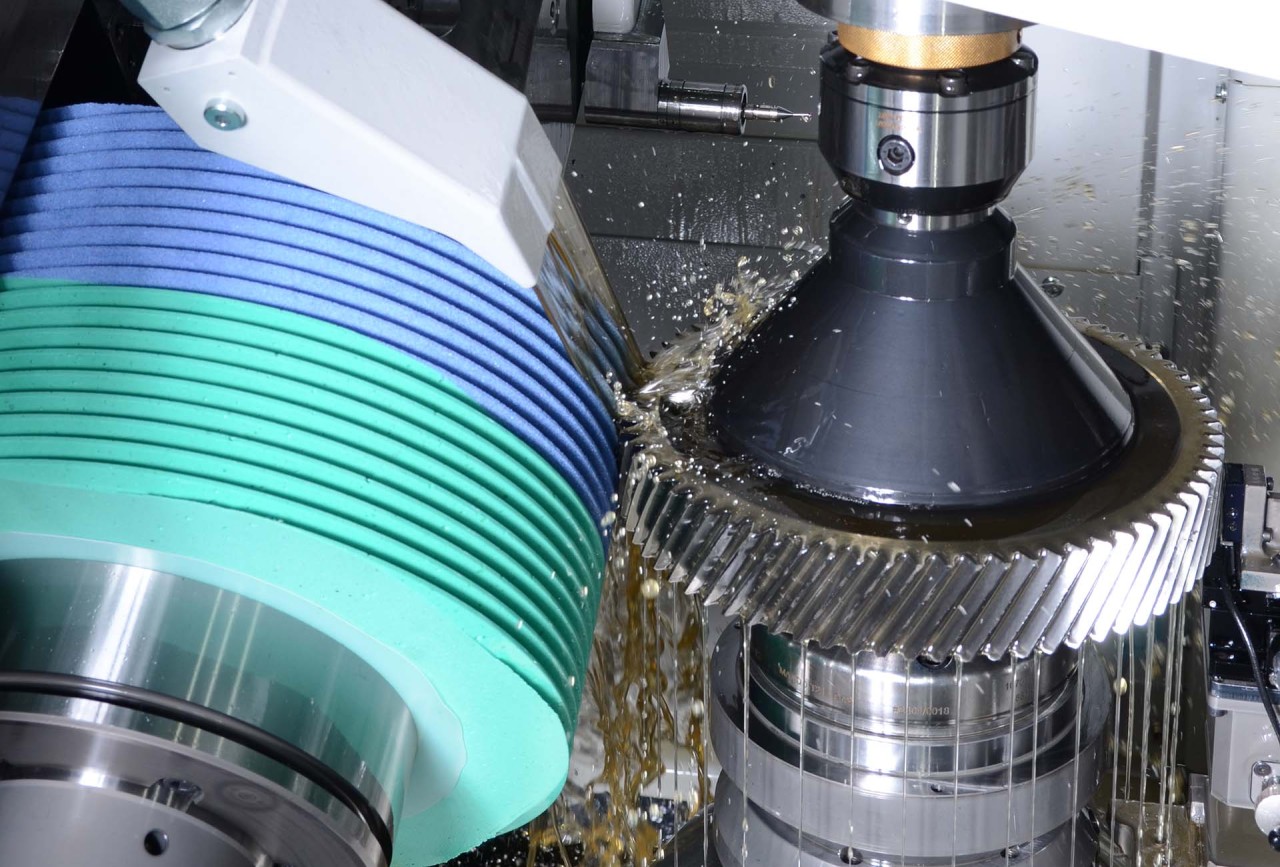

Les machines LGG sont adaptées à la rectification par génération et à la rectification de profil. De série, elles sont équipées d’une tête de rectification extérieure, mais avec possibilité de rajout d’un bras de rectification intérieure.

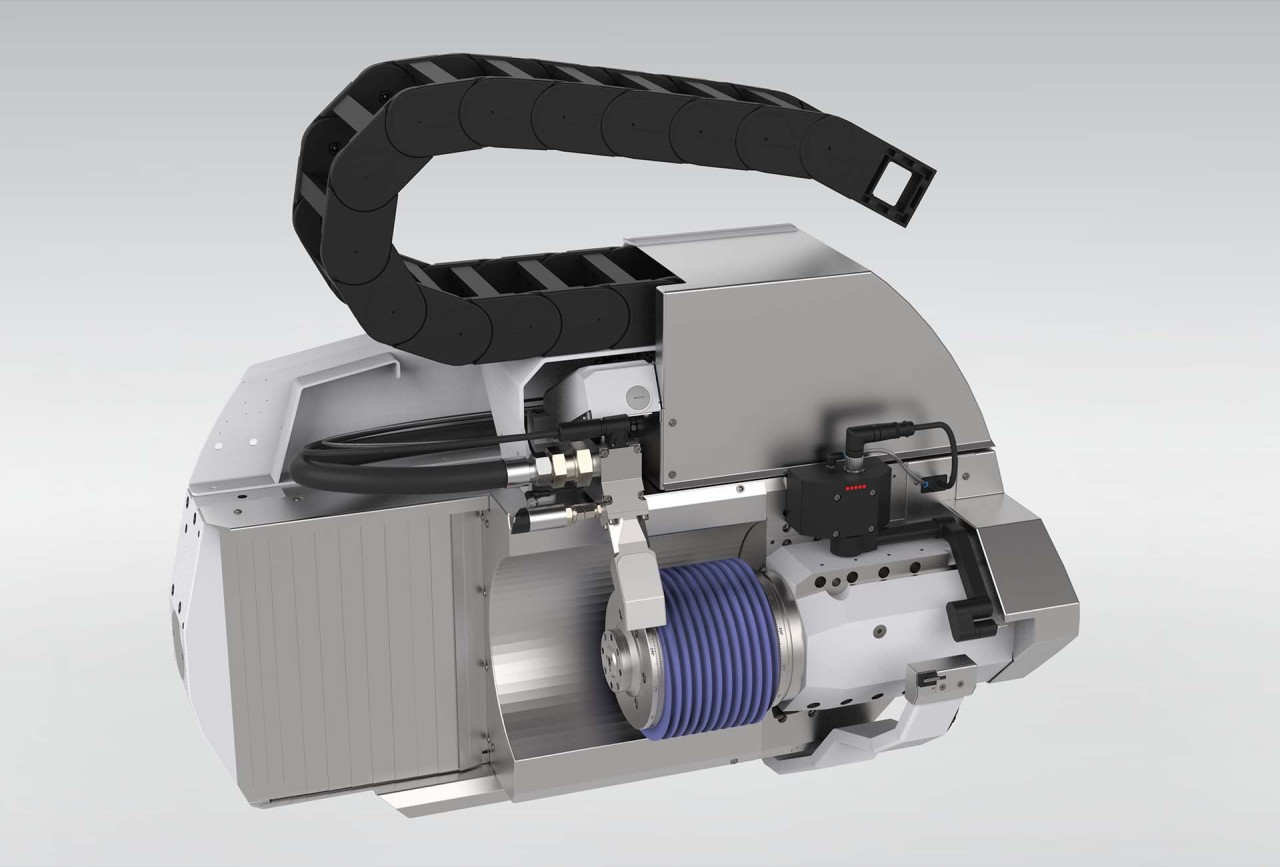

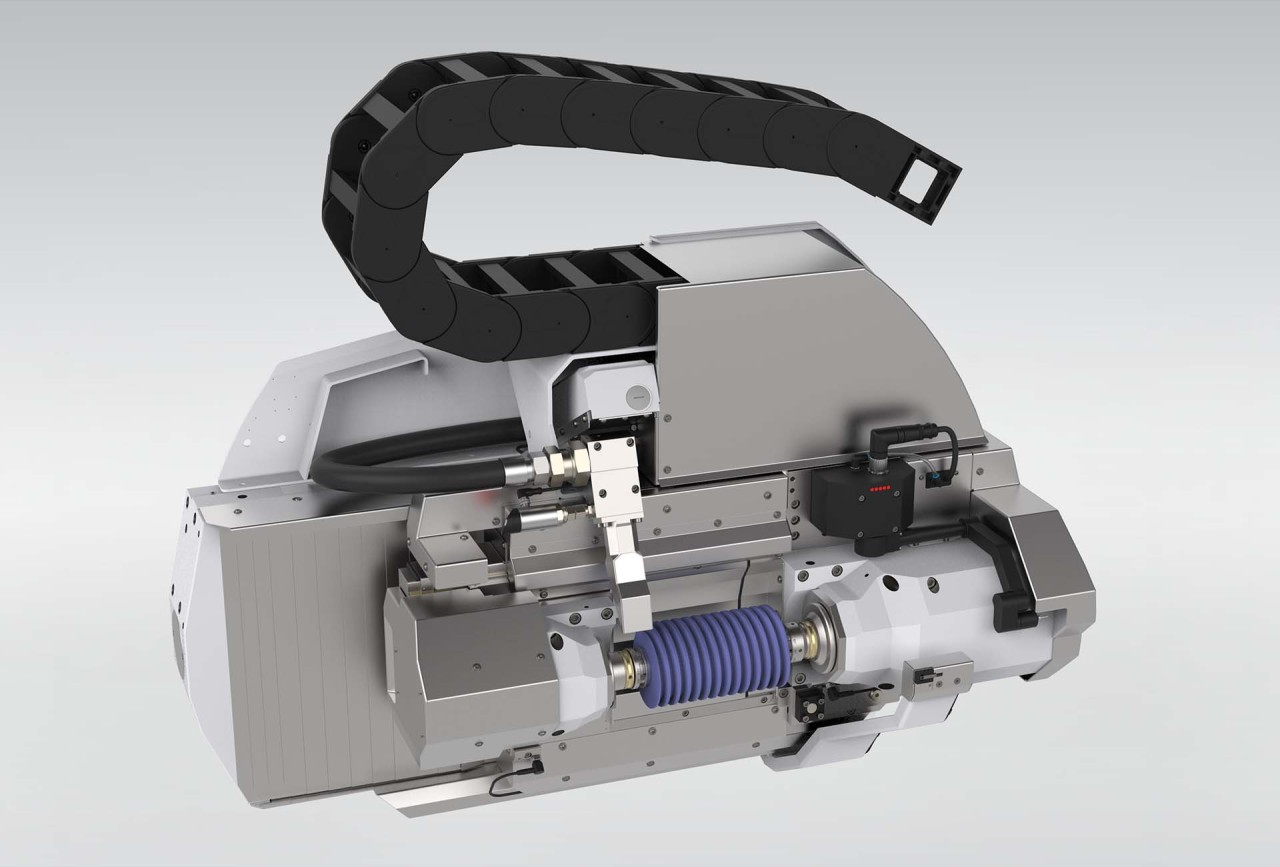

Les deux têtes de rectification extérieure sont dotées de systèmes d’équilibrage intégrés dans la broche. Des puissances d’entraînement et des vitesses de rotation élevées présentent de grands avantages, p. ex. lors de l’utilisation des nouveaux matériaux abrasifs. Le dispositif moderne de serrage de l’outil permet un remplacement rapide du mandrin porte-meule. Des outils de rectification de petit diamètre sont disponibles pour les pièces sensibles aux collisions et pour les corrections spéciales de denture.

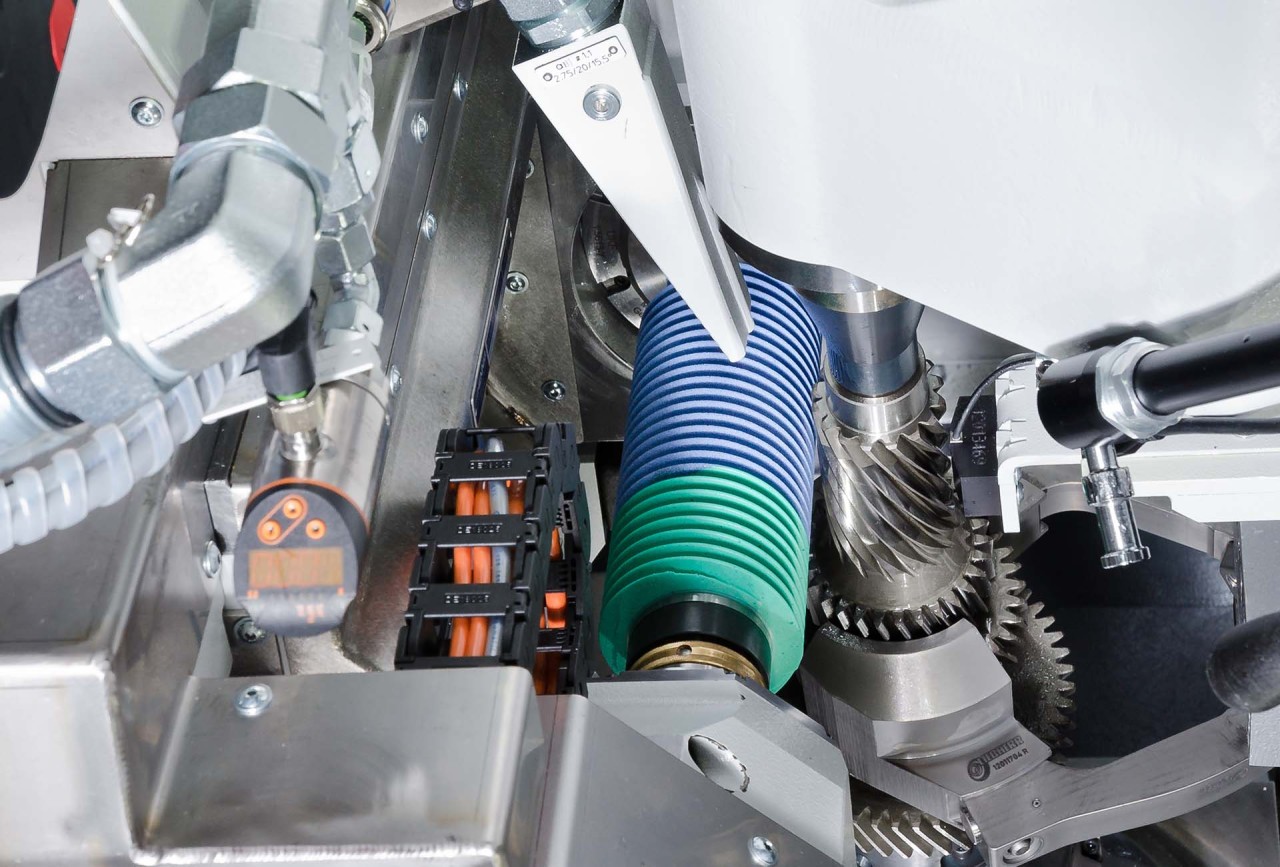

Les têtes de rectification intérieures adaptables peuvent être facilement et rapidement montées sur la tête de rectification extérieure. Elles sont entraînées par l’entraînement principal. D’autres têtes de rectification peuvent être réalisées sur demande.

Changement rapide de l’équipement de la machine

Les bras de rectification intérieures adaptables peuvent être facilement et rapidement montées sur la tête de rectification extérieure. Leur mouvement est assuré par l’entraînement principal. D’autres bras de rectification intérieures peuvent être réalisées sur demande.

En seulement 30 minutes de la rectification extérieure à la rectification intérieure

Vidéo

Fabrication d’engrenages dans l’aéronautique

Technologie

Innovation

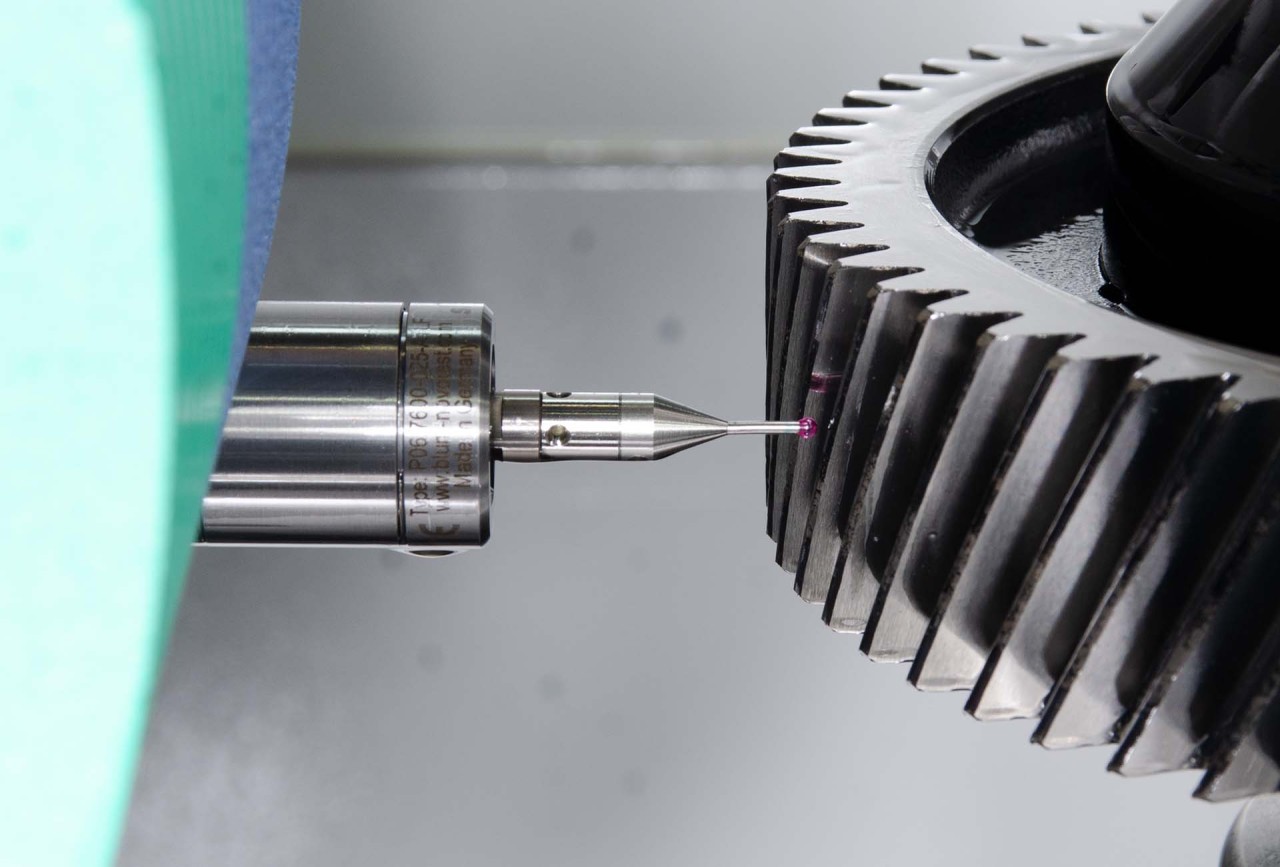

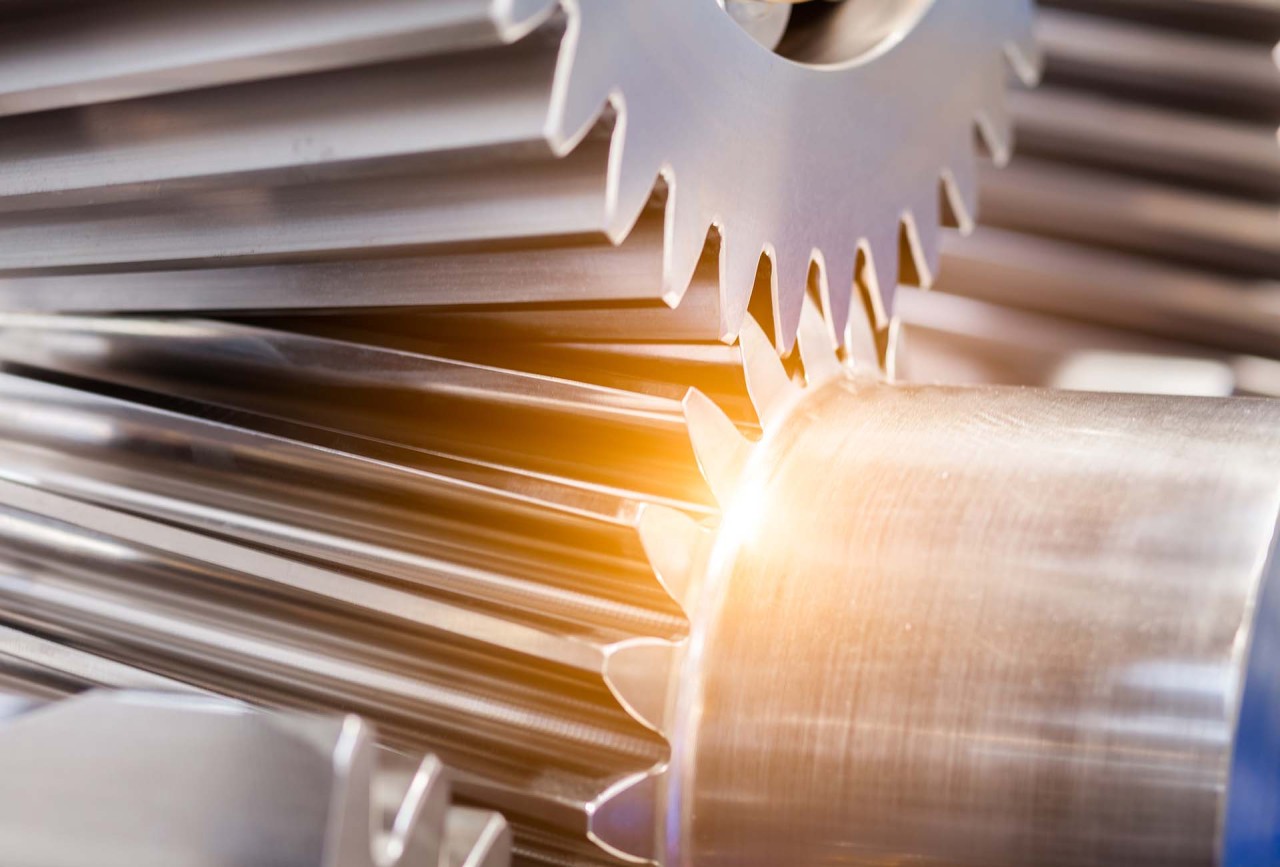

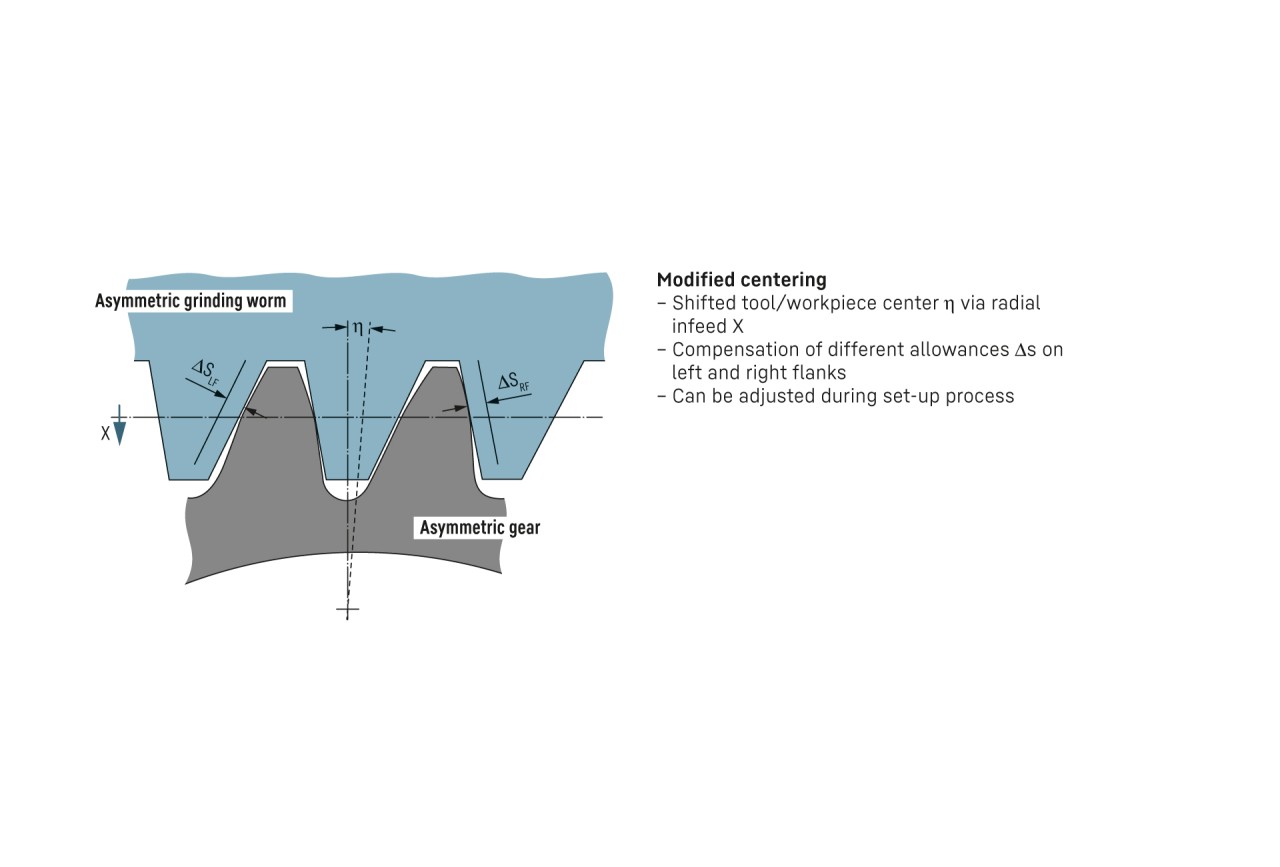

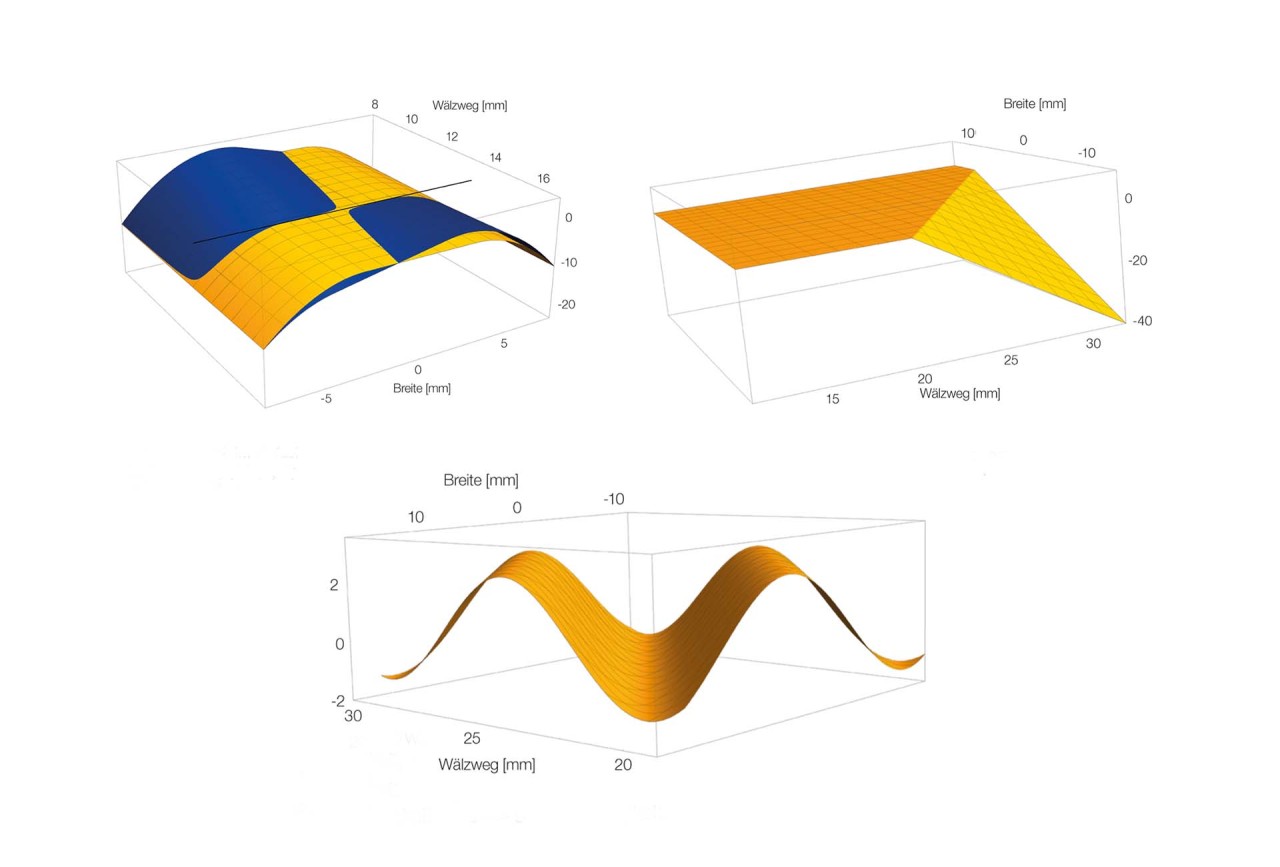

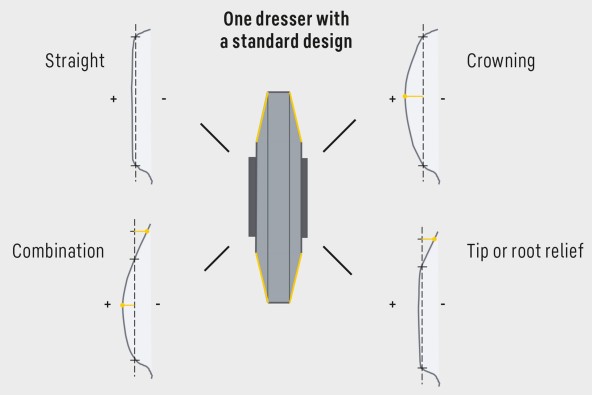

DIP – Dresser independent profile modifications

Le DIP est une méthode spécifique et flexible de rectification par génération, développée par Liebherr, qui utilise des meules-mères dressables. Il permet d’influencer la modification du profil sur la pièce lors de l’utilisation de disques de profil dans le processus de dressage. Il est notamment possible de définir et de rectifier de manière ciblée des modifications d’angle de profil, des bombés de profil ainsi que des dépouilles de tête et de pied. L’avantage de l’utilisation de disques de profils est que le processus de dressage est beaucoup plus rapide et que la surface de la meule-mère correspond à celle d’une fabrication en série typique.

Rectification par génération avec des petits outils

Rectification fine ou polissage

Rectification de profil et par génération avec CBN sans dressage

Dispositif centrifuge intégré

Automatisation

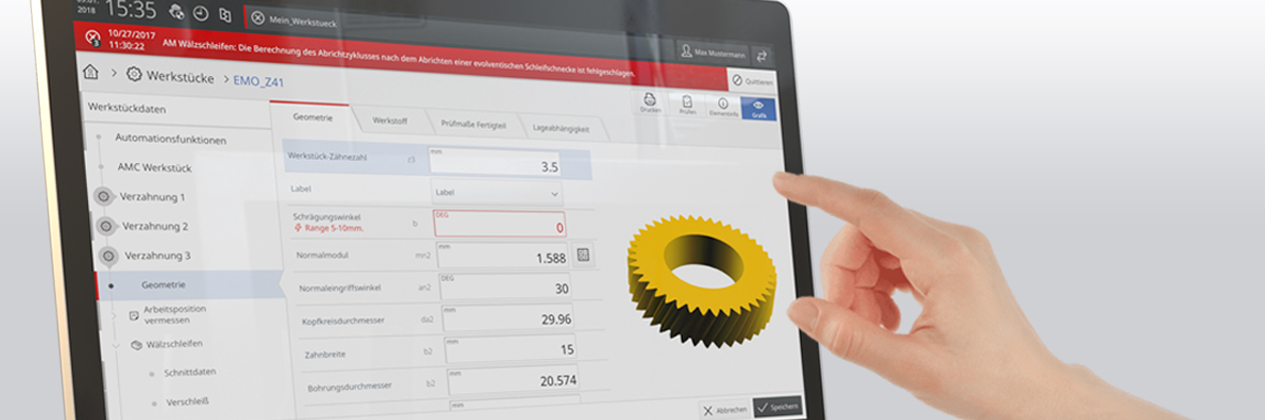

Convivialité maximale pour l’opérateur

Données techniques

| Longueur de la machine | 3 000 mm |

| Largeur de la machine | 2 200 mm |

| Hauteur de la machine | 3 000 mm |

| Course axiale | 660 mm |

| Position min. au-dessus de la table | 90 mm |

| Angle d’inclinaison de la tête de rectification | 45 ° |

| Vitesse de rotation de la pièce | 3 000 min-1 |

Variantes

| Variantes | LGG 180 | LGG 280 | LGG 400 M |

|---|---|---|---|

| Diamètre des pièces (mm) | 180 | 280 | 400 |