Comme neufs, mais plus vertueux. Quand les composants d’occasion retrouvent une seconde vie

Mieux vaut remettre en état que fabriquer du neuf : l'usine Liebherr d’Ettlingen (Allemagne) redonne vie à des moteurs, boîtes de vitesses et autres composants d’entraînement usagés – une démarche qui permet d’économiser des ressources ainsi que de l’énergie et de réduire les coûts. En effet, par rapport à la fabrication de produits neufs, la quantité de matières premières utilisée diminue nettement et l’empreinte carbone est elle aussi bien moins élevée.

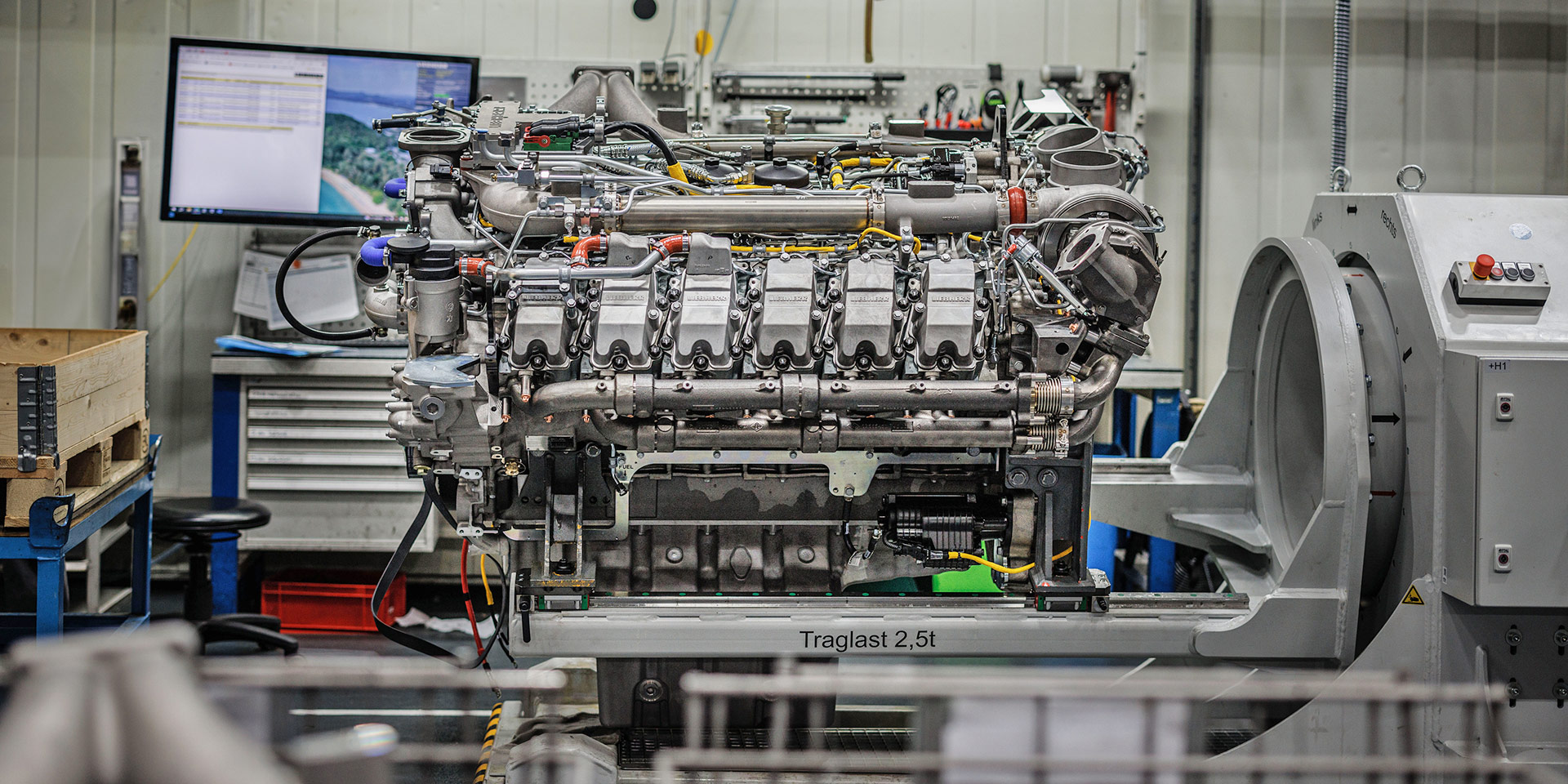

Les années de dur labeur sur les chantiers laissent des traces : métal rouillé, câbles vieillissants, plaques de corrosion, rayures et stries. Sans parler de la graisse et des salissures incrustées dans les moindres recoins. Malgré plusieurs années de service sous le capot d’une pelle de manutention utilisée dans une aciérie, le moteur diesel conserve un aspect impressionnant et majestueux. Mais il faut bien avouer qu’il n’a vraiment rien d’une pièce de musée reluisante. Cela n’empêche pas Nina Wirth, gestionnaire de produits chez Liebherr-Ettlingen GmbH, de l’accueillir avec joie lorsqu’il fait son arrivée dans le hall d’usine, sur un châssis de transport. « On voit tout de suite que ce petit bijou a une longue carrière derrière lui », remarque Nina Wirth alors qu’elle examine le carter-moteur à la recherche d’éventuels fissures ou trous. « Nous allons maintenant faire en sorte que cette carrière ne s’arrête pas là. » Le programme Reman peut commencer.

« Le reconditionnement est totalement différent du recyclage », explique Nina Wirth pendant que le moteur souillé d’huile rentre dans la cabine de décapage à la vapeur. « Alors que le recyclage consiste à faire fondre des matériaux usagés pour les réintroduire dans des matières premières, ce qui nécessite une grande quantité d’énergie, le reconditionnement est axé sur la réutilisation des structures déjà disponibles. Lorsque nous recevons des composants tels que des moteurs, des boîtes de vitesses et des pompes hydrauliques, nous les désassemblons, les nettoyons, les inspectons et, au besoin, les réparons avant de les remonter. » L’objectif consiste à revenir au niveau de fonctionnalité et de qualité d’origine, voire de le dépasser.

Plus de 20 ans au service de l’économie circulaire

Située dans la circonscription de Karlsruhe (Allemagne), l’usine Liebherr d’Ettlingen est spécialisée depuis 2004 dans le « Remanufacturing » (ou « Reman »), autrement dit le reconditionnement. « À l’époque, le procédé de reconditionnement était relativement peu connu des acteurs du marché », se souvient Daniel Schöninger, Directeur Général de Liebherr-Ettlingen GmbH. L’idée de donner une seconde vie à des composants de machine entiers a d’abord suscité des interrogations concernant la qualité. Mais entre-temps, les fabricants et les exploitants de machines ont adopté une approche globale. De même, la qualité vraiment remarquable des produits reconditionnés n’est quasiment plus remise en doute, et ce à juste titre.

L’ouvrage « Handbook of Sustainable Engineering » publié par Joanne Kauffman et Kun Mo Lee fournit une explication à ce sujet : « Le reconditionnement, un processus de remise à « neuf » de produits usagés, ensuite accompagnés d’une garantie, est considéré comme une méthode de production plus durable étant donné qu’elle peut être rentable et plus respectueuse de l’environnement que les procédés de fabrication conventionnels. » Le reconditionnement représente aujourd’hui 2 pour cent environ du secteur manufacturier en Europe, et enregistre un chiffre d’affaires de quelque 8,7 milliards d’euros rien qu’en Allemagne.

Dans l’une de ses études, le centre VDI (Association des ingénieurs allemands) dédié à l’utilisation rationnelle des ressources s’attend, dans les conditions actuelles, à voir la part du marché européen du reconditionnement progresser de plus de 50 pour cent pour atteindre 46 milliards d’euros d’ici à 2030. Si les conditions politiques et économiques deviennent plus favorables, les analystes du marché prévoient même une croissance de plus du triple. Les économies à la clé sont d’ores et déjà considérables : jusqu’à 78 pour cent de matières premières et 66 pour cent d’émissions de CO₂ en moins par rapport à la fabrication de produits neufs, d’après une étude interne menée par Liebherr.

Liebherr Reman – une seconde vie en huit étapes

1. Nettoyage préliminaire : retrait des salissures, de l’huile et des dépôts par décapage au jet de vapeur et par sablage.

2. Démontage : désassemblage des composants.

3. Nettoyage en profondeur : nettoyage de chaque pièce détachée avec une extrême précision.

4. Évaluation : examen de chaque pièce pour mesurer le niveau d’usure ou d’endommagement.

5. Traitement mécanique : réparation de la pièce détachée si nécessaire

6. Montage : réassemblage des composants.

7. Contrôle : réalisation de tests sur chaque unité selon les normes appliquées aux produits de série.

8. Mise en peinture et livraison : la dernière touche avant de remettre le produit au client.

Réduire les coûts et les émissions de CO2

« Le reconditionnement paie », souligne Daniel Schöninger. « Cette alternative à la fabrication de produits neufs nous permet de réduire les coûts des pièces de rechange de 25 à 50 pour cent. Cela se reflète également dans les coûts du cycle de vie. Nous pouvons économiser jusqu’à 78 pour cent de matières premières simplement grâce à la remise en état des moteurs à combustion. Même en tenant compte de l’impact du transport et des taux de rebut, la réduction des émissions de CO2 atteint encore 52 pour cent par rapport à la fabrication de pièces neuves. Une belle contribution à l’économie circulaire et une parfaite approche gagnant-gagnant-gagnant : pour le fabricant, le client et l’environnement. »

Liebherr – tout comme ses clients – est très exigeant en termes de qualité des produits et des services. « Notre ambition dans le cadre du reconditionnement consiste à parvenir au niveau de qualité des pièces neuves », explique Daniel Schöninger. Cela implique néanmoins d’adapter la conception, la qualité des matériaux et la finition des pièces neuves en vue d’une longue durée d’utilisation, de manière à pouvoir ensuite, si possible, se contenter de remplacer les pièces d’usure typiques après le démontage, le nettoyage et la remise en état.

La maintenance, gage d’une valeur ajoutée durable

Après le premier nettoyage, le moteur de la machine de manutention est déjà en grande partie désassemblé. L’équipe d’Ettlingen peut maintenant inspecter les pistons, bielles, culasses, etc., et remplacer les pièces, si nécessaire. Le producteur d’acier Badische Stahlwerke GmbH de Kehl, où la pelle accomplit un dur travail aux côtés de différentes chargeuses sur pneus Liebherr, mise sur le reconditionnement pour des raisons à la fois économiques et écologiques. « L’Europe, et notamment l’Allemagne, s’est engagée dans une mutation vers la production d’acier « vert », c’est-à-dire neutre en carbone », explique un représentant de l’entreprise sidérurgique. Selon lui, cette mutation va au-delà du simple processus de production. Ce sont de nombreux éléments complémentaires qui permettent d’aboutir à une production d’acier durable. Dans ce cadre, la manutention de marchandises au sein des entreprises est appelée à jouer un rôle important : « […] Pour la maintenance, nous faisons volontiers appel aux composants reconditionnés de Liebherr. D’une part parce qu’ils sont meilleur marché que des pièces neuves pour la même qualité, et d’autre part parce qu’ils s’inscrivent parfaitement dans notre vision de « l’aciérie du futur » en matière d’environnement et de durabilité. » Il en résulte des processus fluides, des coûts réduits et une contribution active à l’économie circulaire.

« Ce qui est vraiment intéressant, c’est qu’une certaine partie de la ferraille utilisée pour produire l’acier vienne de composants du programme Reman de Liebherr qui n’étaient plus réutilisables », ajoute Daniel Schöninger. C’est aussi l’une des raisons pour lesquelles l’usine Liebherr d’Ettlingen aime à qualifier ses produits en ces termes : « comme neufs, mais plus vertueux ».

En bref : faits et chiffres de Liebherr Reman

Produits

- Moteurs à combustion interne

- Composants d’injection

- Pompes et moteurs hydrauliques

- Boîtes de vitesses de tous types

- Vérins hydrauliques

- Treuils

- Composants électroniques

- Diverses pièces détachées

> 15 sites dans le monde

> 550 collaborateurs dans le monde entier

7500 composants remis à neuf chaque année ainsi que d’innombrables pièces détachées