Listicles | 18.10.2022

5 Dinge, die Sie vielleicht noch nicht über die digitale Verschleißmessung von Großwälzlagern wussten

Auf der Bauma 2022 stellt Liebherr rund 100 Exponate und zahlreiche Innovationen aus. Wir haben einige besondere Ausstellungstücke ausgewählt, die Sie während den Messetagen nicht verpassen sollten. Lesen Sie die 5 spannenden Fakten über die digitale Verschleißmessung von Großwälzlagern, das Bearing Clearance Monitoring (BCM). Hätten Sie alles gewusst?

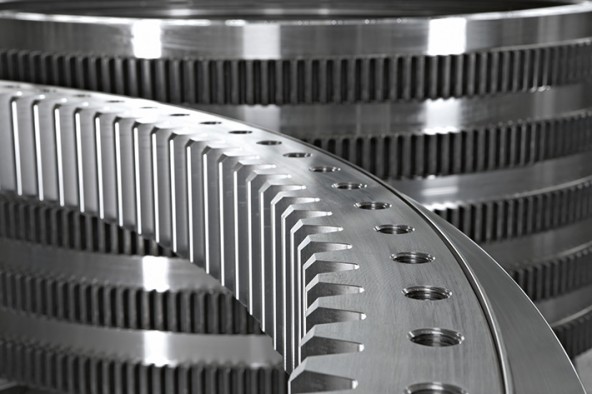

1. Digitales Überwachungssystem für Großwälzlager

Wer mit Liebherr-Maschinen arbeitet weiß, wie groß Großwälzlager sind. Die gigantischen Stahlkomponenten ermöglichen unter anderem die Drehung von Kranen und Oberwagen. Durch das digitale Verschleißmesssystem Bearing Clearance Monitoring (BCM) können diese Riesen per App aus der Ferne überwacht werden. Das BCM wird beispielsweise bei Mining- und Materialumschlagmaschinen oder bei maritimen Anwendungen eingesetzt.

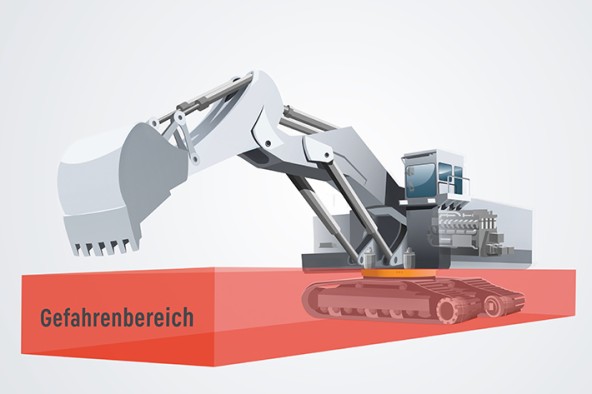

2. Die Arbeitssicherheit steht im Fokus

Wenn eine Baumaschine täglich im Einsatz ist, kommt es zum Verschleiß hoch beanspruchter Komponenten. Das muss natürlich überwacht werden. Bei vielen Verschleißmessverfahren geschieht die Überwachung händisch. Servicetechniker montieren dabei Messuhren oder andere Geräte direkt am Großwälzlager. Das ist nicht immer einfach, denn sie müssen dafür auch in Gefahrenbereichen, beispielsweise unter Baggern, arbeiten. Beim BCM-System sind die Messgeräte bereits fest im Lager installiert. Die Messung durch die installierten Sensoren wird über die App ausgelöst: Eine sichere Sache.

3. Ein kleiner Helfer mit großer Wirkung

Steht ein Mining-Bagger aufgrund von manueller Verschleißmessung still, können mehr als drei Stunden ins Land ziehen. Doch was bedeutet das? Ungefähr 60 Muldenkipper kann der Mining-Bagger in dieser Zeit nicht beladen. Zeit und Geld gehen also verloren. Das digitale BCM-System kommt hier wie gerufen. Durch dessen regelmäßige Nutzung können Austauschintervalle optimal geplant und Ersatzteile entsprechend bestellt werden. Die Messungen mit dem BCM-System helfen dabei zu erkennen, wie der Zustand eines Lagers ist, ob es ausgetauscht werden muss oder weitere Maßnahmen zum Erhalt des Lagers notwendig sind. So können Ausfallzeiten stark minimiert werden, denn bei einer Messung 30 Minuten kann der Mining-Bagger lediglich zehn Trucks weniger beladen.

4. Da steckt Technik drin

Wie funktioniert das BCM überhaupt? Die Verbindung aus präziser Technik und leistungsstarker Verbindung machen es möglich. Die Sensoranschluss-Box empfängt die Daten der Sensoren, die am Großwälzlager angebracht sind und versorgt das gesamte BCM-System mit Strom. Im Gateway, also der Hardware für das BCM, werden sowohl diese Sensordaten gespeichert als auch Updates für das BCM aufgespielt. Die Sensoren übertragen dann die Daten an die App-Nutzenden.

5. Kein Empfang? Kein Problem!

Nicht jeder Einsatzort hat Internetverbindung. Es kann sogar in Regionen ohne Datenverbindung autonom eingesetzt werden. Das ist beispielsweise in Minen der Fall – diese verfügen häufig nicht über den notwendigen Empfang. Eine direkte Verbindung über Bluetooth macht den Messvorgang aus sicherer Entfernung und ohne Netzwerkverbindung möglich.

Das Bearing Clearance Monitoring finden Sie am Liebherr-Stand A326 in Halle A4.