Dimensionen

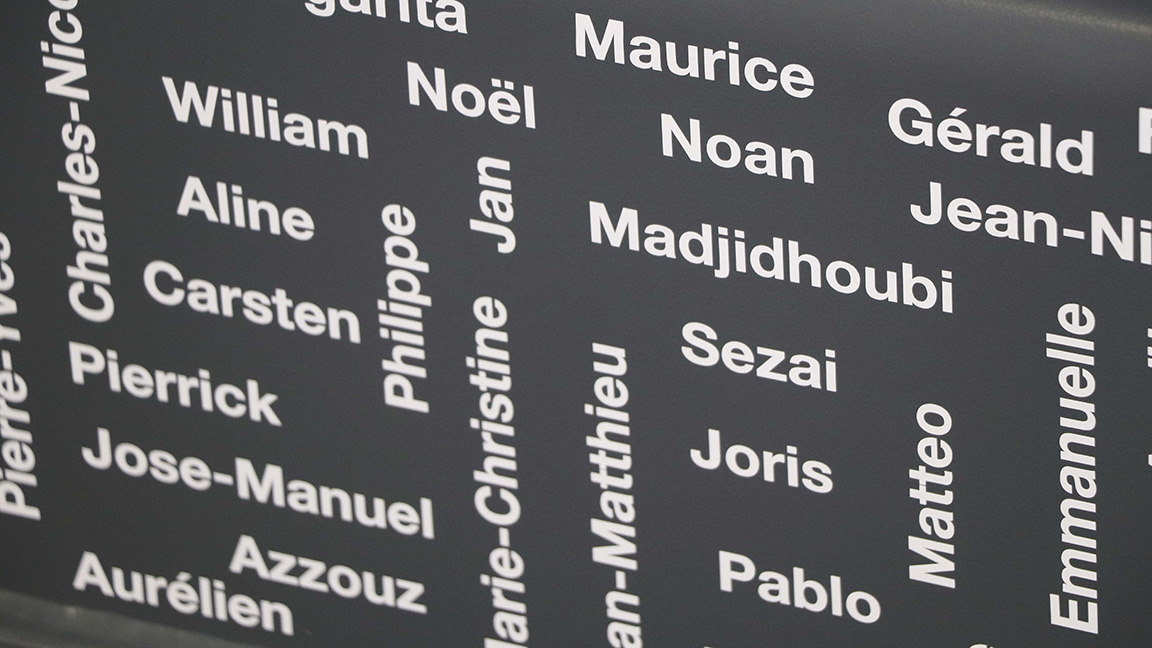

Die Bauma ist die größte Fachmesse der Welt und Liebherr einer der größten Aussteller. Auf einer Fläche von 14.500 m² stellt Liebherr alle drei Jahre Innovationen, Lösungen, Giganten und Zukunftstrends vor. Ein internationales Publikum aus aller Welt taucht für sieben Tage ab in die faszinierende Welt der Baumaschinen und Mining-Geräte.

Von der Bauma zum Traumjob

Eigentlich wollte Ricardo Dieing bei der Bauma nur ein bisschen staunen. Kurz darauf hatte der 29-Jährige seinen Traumjob bei Liebherr in Ehingen gefunden.

„Ein Gang über die Bauma ist für mich Pflicht“, sagt Ricardo Dieing. Schon dreimal war der 29-jährige Bauingenieur auf der weltgrößten Messe für Baumaschinen. Und jedes Mal führte ihn sein Gang auch zum Liebherr-Stand. „Die großen Baumaschinen und vor allem die Krane haben mich schon immer in ihren Bann gezogen“, sagt er.

Eher zufällig sei er diesmal auch am Karrierestand stehen geblieben und dort mit dem HR-Manager Stefan Füller ins Plaudern gekommen. „Ich hatte nach dem Studium einen guten Einstieg bei einem großen Gerüsthersteller und deswegen auch nach nichts Bestimmtem gesucht. Zwei Wochen später schickte mir Stefan dann eine Stellenausschreibung, die perfekt passte“, erinnert er sich.

Im Oktober nahm Dieing dann seine Arbeit in Ehingen auf. „Sympathische Kollegen, reizvolle Aufgaben und eine tolle Arbeitsumgebung: Besser hätte der Einstieg nicht laufen können“, stellt er fest.

Stahlbau und die Finite-Elemente-Berechnungen hätten ihn schon im Studium besonders interessiert: „Sich in der Gitterstatik eines Krans an die Grenzen des Materials heranzurechnen, ist super spannend“, sagt Dieing.

War das nun Zufall oder Schicksal? „Eigentlich egal“, sagt der junge Bauingenieur. „Ich habe schon jetzt große Schritte nach vorn gemacht. Im Kranbau wird mir ganz sicher niemals langweilig.“

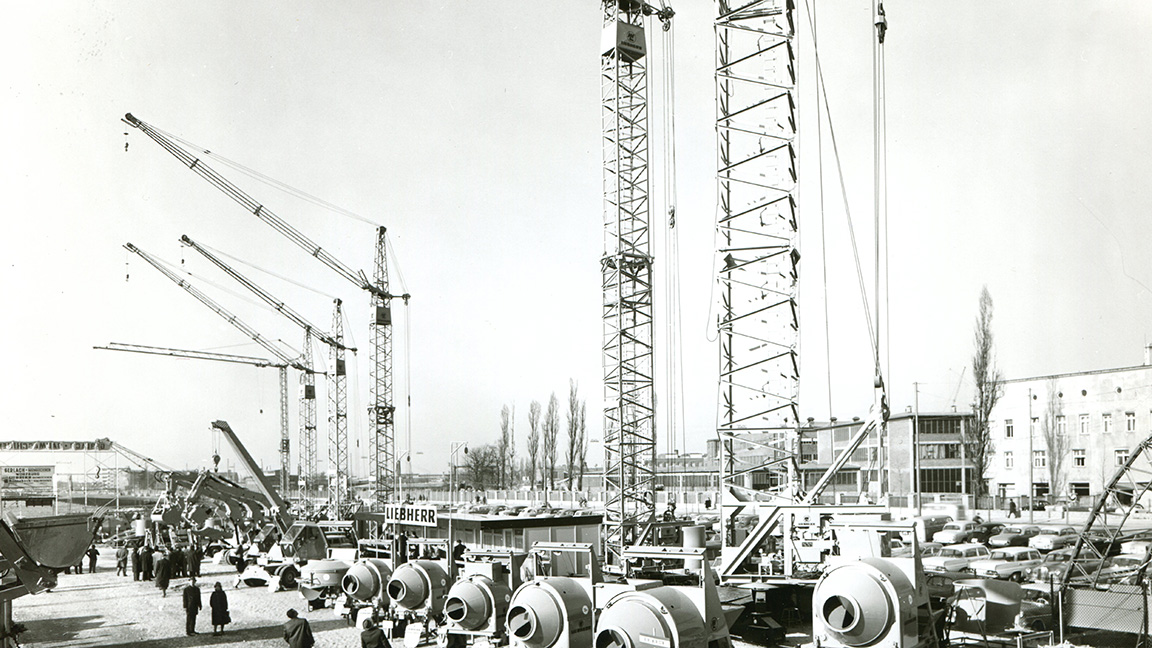

Die Bauma gehört zu Liebherr und Liebherr gehört zur Bauma

Seit mehr als 60 Jahren ist Liebherr auf der Leitmesse vertreten. Über die Jahre hat sich viel getan.

Liebherr freut sich auf die Bauma 2022!

Das könnte Sie auch interessieren

Wenn Ideen Form annehmen

Komplexe Datenberechnungen, digitale Simulationen und viele hundert Stunden Graben und Fahren auf anspruchsvollem Testgelände – Liebherr betreibt viel Aufwand, um die nächste Generation von Erdbewegungs- und Materialumschlagmaschinen zu perfektionieren.

Zur Story

Interview

Dr. h.c. Isolde Liebherr, Dr. h.c. Willi Liebherr, Stéfanie Wohlfarth und Jan Liebherr blicken zurück auf ein erfolgreiches Geschäftsjahr. Im Interview geben die Familiengesellschafter Auskunft über den Geschäftsverlauf, wichtige Meilensteine und Herausforderungen für das Unternehmen.

Zum Interview

Das Magazin der Firmengruppe

Atemberaubende Einsätze, zukunftsweisende Forschungsprojekte und Menschen, die Großes leisten – werfen Sie einen Blick hinter die Kulissen der Firmengruppe Liebherr.

Zum Magazin

.jpg)