Zustandsüberwachung für smarte Großwälzlager: digital und präzise

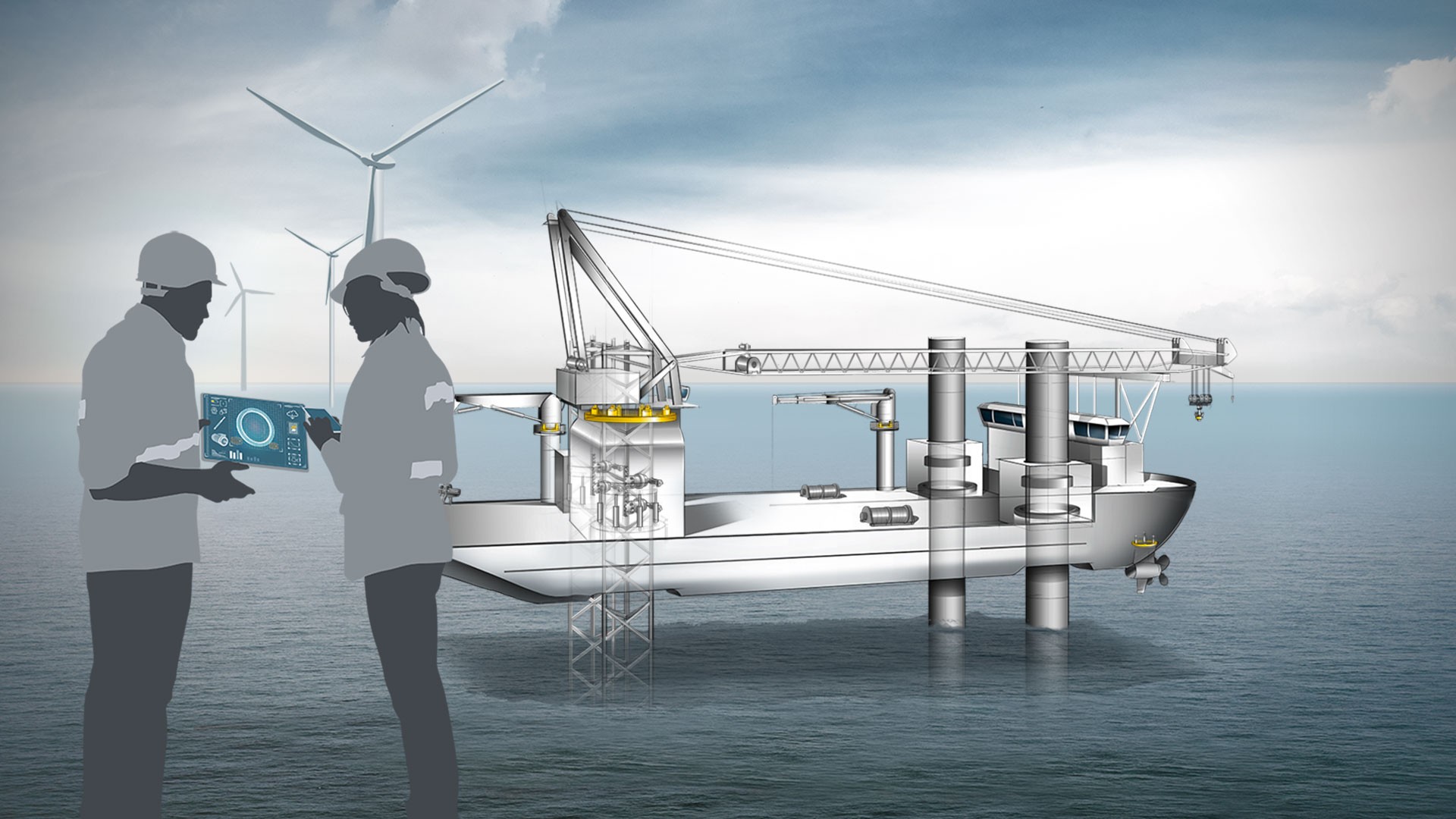

Die schnellen und präzisen Messungen mit dem digitalen Bearing-Condition-Monitoring-System (BCM), der Zustandsüberwachung von Großwälzlagern, und den integrierten Sensoren ermöglichen es Ihnen, Ihre Geräte und Maschinen mit maximaler Effizienz zu warten.

Neben der Messung des Verschleißes, bietet Liebherr Lösungen zur Zustandsüberwachung von Temperatur und Wassergehalt für verschiedene Anwendungen und Bereiche an. Erfahren Sie mehr.

Geringere Ausfallzeiten: einfache und schnelle Messung

Integrierte Sensoren, präzise Zustandsüberwachung und benutzerfreundliche Auswertungssysteme sorgen für reduzierte Stillstandzeiten und erhöhen die Produktivität sowie Lebensdauer Ihrer Großwälzlager und Anwendung.

Sicherheit: integriert und remote

Unsere intelligenten Großwälzlager garantieren die Sicherheit des Personals während der Messungen durch ihren integrierten und ferngesteuerten Betrieb. Serviceplanung, Wartung, Ersatzteilaustausch und Inventur können mit maximaler Effizienz durchgeführt werden.

.jpg)

Effizienz: Sparen Sie über 75 % der Kosten

Die integrierte und ferngesteuerte Messung und Auswertung reduziert Ihre Kosten um 75% oder mehr pro Messung. Sie möchten wissen, wie viel Sie durch den Einsatz unserer Lagerzustandsüberwachung sparen können? Finden Sie es mit unserem kostenlosen Kalkulator heraus!

Anwendungsspezifische Lösungen

Überwachung und Wartung auf dem nächsten Level

Lagerspielüberwachung für Miningbagger: Für den Betrieb und die Wartung von Baggern bietet die Lagerspielüberwachung (Bearing-Clearance-Monitoring) eine technologisch führende digitale Überwachungslösung. Sie sorgt für maximale Sicherheit und Effizienz und spart mindestens 75 % der Kosten pro Messung.

Temperaturüberwachung: Durch integrierte Sensoren kann die Temperatur von Großwälzlagern jederzeit gemessen werden. Die digitale Überwachungslösung sorgt für die Betriebssicherheit der Anwendung.

Verbessern Sie die Lebensdauer Ihrer Großwälzlager

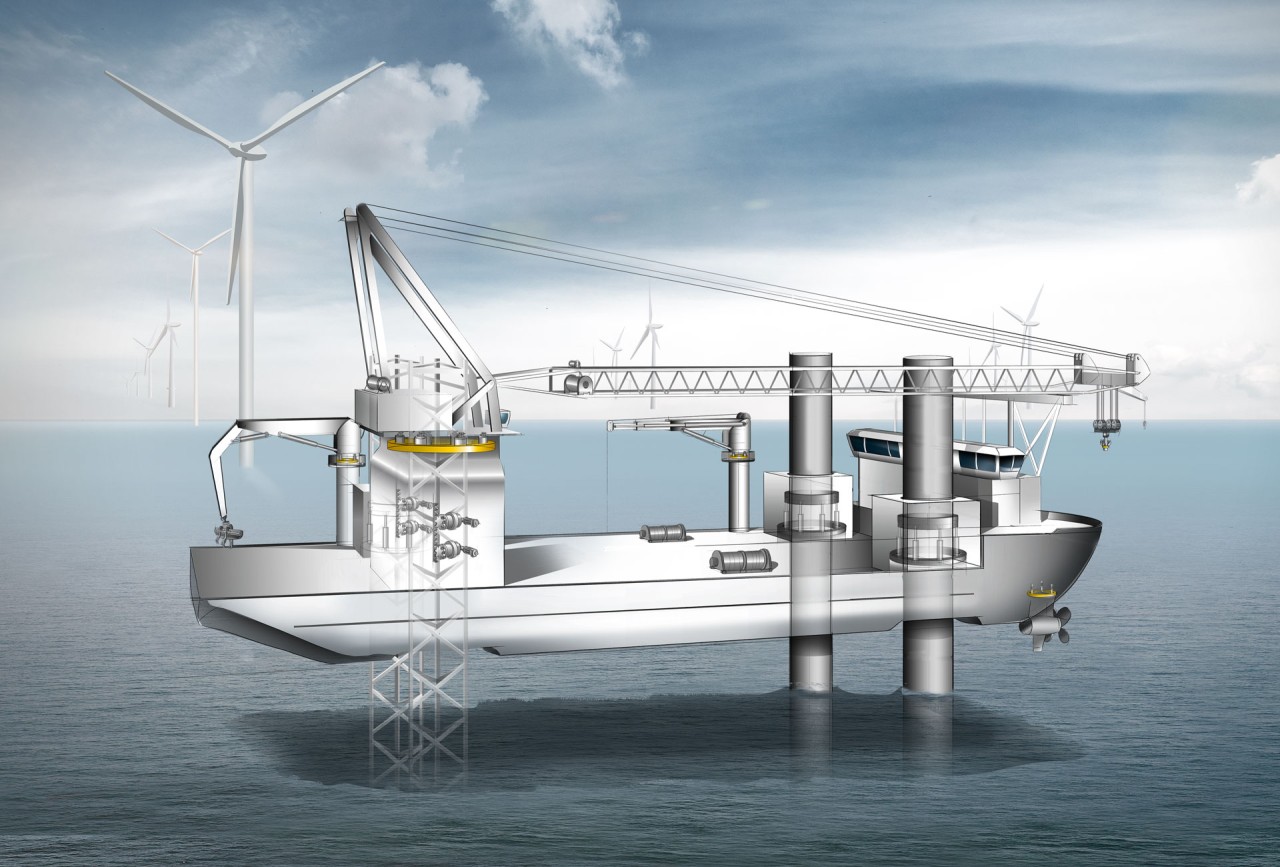

Lagerspielüberwachung für Plattform- und Schwerlastkrane: Für den Betrieb und die Wartung von maritimen Kranen bietet die Lagerspielüberwachung (Bearing-Clearance-Monitoring) die technologisch führende digitale Überwachungslösung. Ausgeführt aus der Ferne, minimiert die Messung das Ausfallrisiko und sorgt für maximale Sicherheit des Personals.

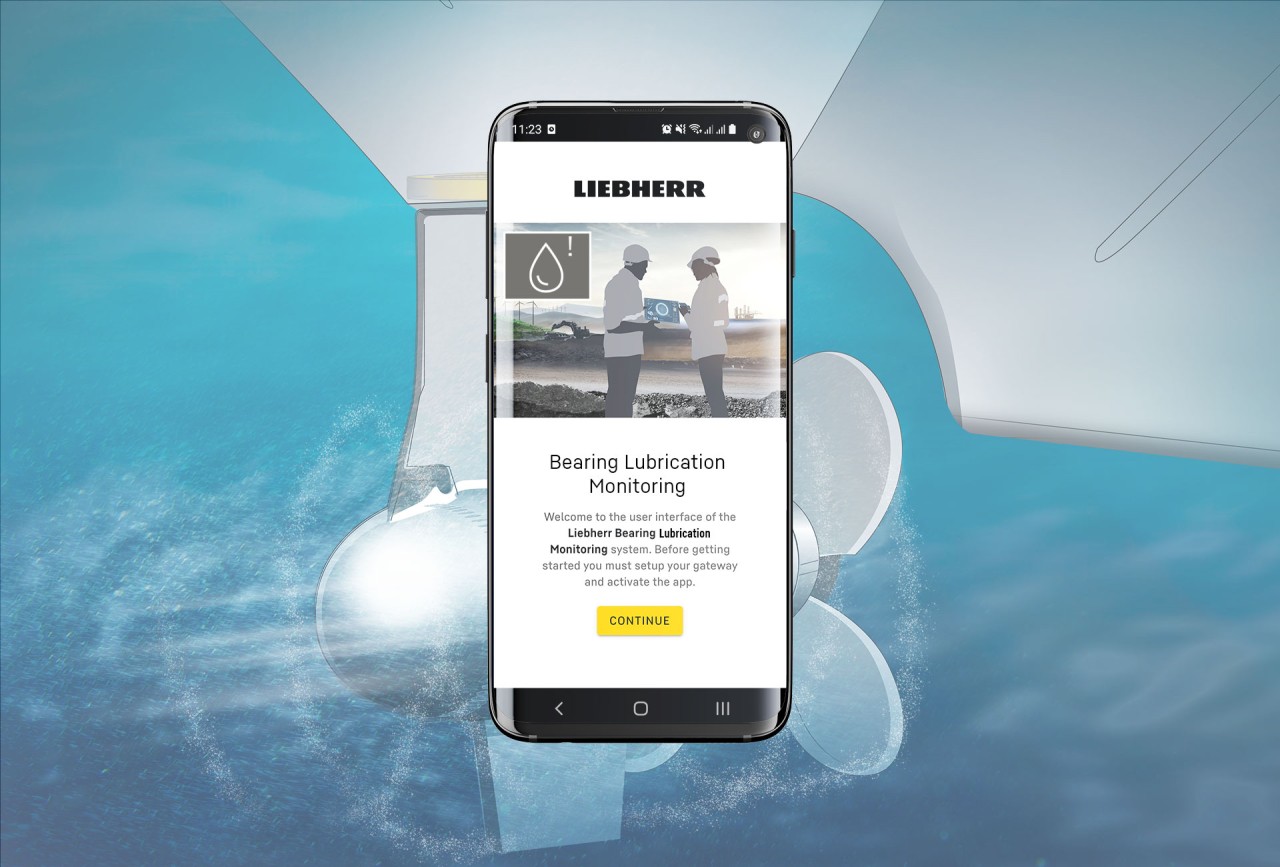

Überwachung des Wassergehaltes für Ruderpropeller und andere Anwendungen: Integrierte Sensoren ermitteln den Wassergehalt in den Dichtungsräumen von Lagern bei Anwendungen, die in der Nähe oder unter Wasser arbeiten.

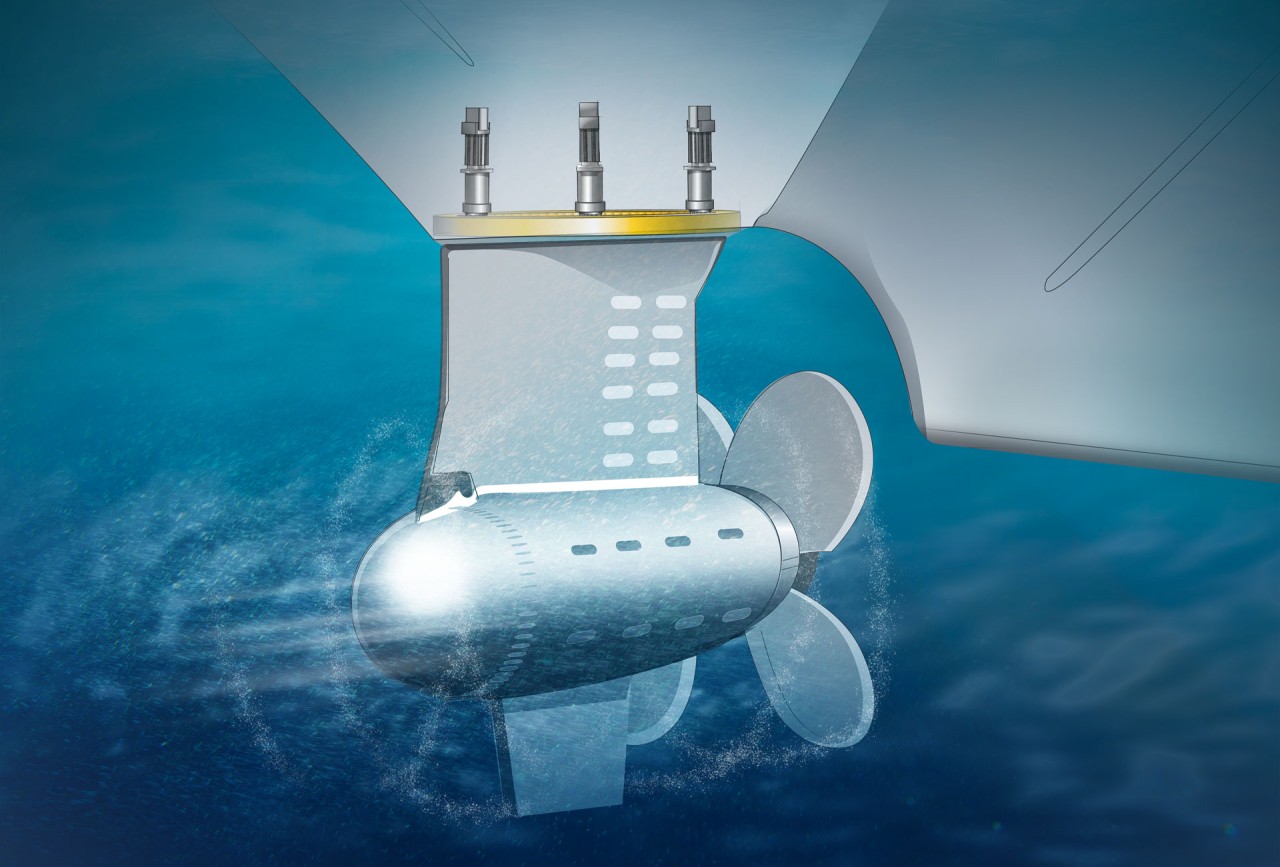

Überwachung beim Ruderpropeller

Überwachung des Wassergehaltes in Großwälzlagern bei Ruderpropellern: Der Wassergehalt kann jederzeit über einen Sensor gemessen werden. Dadurch kann die Service-Dichtung am Großwälzlager ausgelöst werden, die für maximale Sicherheit bei Ruderpropeller sorgt. Die durch Druckluft aktivierte Service-Dichtung schützt das Laufbahnsystem vor eindringendem Seewasser und verhindert größere Schäden am Lager.

Der Vorteil dieser speziellen Servicedichtung ist, dass das Schiff weiterhin steuerbar ist und zur Reparatur in den nächsten Hafen oder die nächste Werft fahren kann.

Betriebssicherheit und Kosteneffizienz

Lagerspielüberwachung für Schaufelradbagger: Für den Betrieb und die Wartung von Schaufelradbaggern ist das Bearing-Clearance-Monitoring-System die technologisch führende digitale Überwachungslösung. Die Messung des Lagerspiels kann aus der Ferne durchgeführt werden. Dies ist nicht nur zeitsparend, sondern gewährleistet auch maximale Sicherheit für das Personal.

Temperaturüberwachung: Durch integrierte Sensoren kann die Temperatur von Lagern jederzeit gemessen werden. Die digitale Überwachungslösung sorgt für die Betriebssicherheit der Anwendung.

Funktionen der Überwachung

Identifikation der Komponente:

Digitalisierte Erkennung von Komponenten und Zuordnung eines Endgerätes

Service für die Komponente:

Bei der Zustandsüberwachung wird der Zustand des Großwälzlagers abgefragt. Dieser wird in eine Trendanalyse eingeordnet, anhand derer eine Prognose für die Zukunft erstellt wird. Basierend auf dem CM kann eine vorausschauende Instandhaltung eingeführt werden. Mit der vorausschauenden Wartung werden Informationen über den zukünftigen Zustand eines Bauteils vorhergesagt und darauf aufbauend Handlungsempfehlungen gegeben.

Update für die Komponente:

Zu den digitalen Diensten gehört auch das Update von Software, die direkt auf einer Komponente läuft.

Bearing clearance monitoring: So funktioniert es

Bereiche der Zustandsüberwachung bei Großwälzlagern

Permanente Überwachung des Lagerspiels - intelligent, integriert, remote

Die Sensorik zur Überwachung des Lagerspiels sorgt für maximale Sicherheit und Effizienz in Ihrem Betrieb.

Sicherheit: Kein Personal direkt am Fahrzeug erforderlich.

Präzise und vergleichbar: Messung mithilfe von integrierten Sensoren.

Kosteneinsparung: >75% pro Messung.

Unabhängigkeit: Die Messung ist jederzeit möglich, ohne Fachpersonal.

Der bisherige Standard ist die manuelle Abstandsmessung.

Die manuelle Messung birgt einige Schwierigkeiten mit sich:

Personal im Gefahrenbereich: Manuelles Anbringen und Ablesen von Messuhren im Bereich der Hauptbelastungszonen – hier herrscht erhöhtes Gefahrenpotential.

Lange Ausfallzeiten: Eine manuelle Messung dauert bist zu drei Stunden, in denen das Gerät still steht.

Abhängigkeit: Organisation von qualifizierten Diensten externer Dienstleister.

Ungenauigkeit: Manuelle Montage der Messuhren und wechselnde Messpositionen verursachen Ungenauigkeiten.

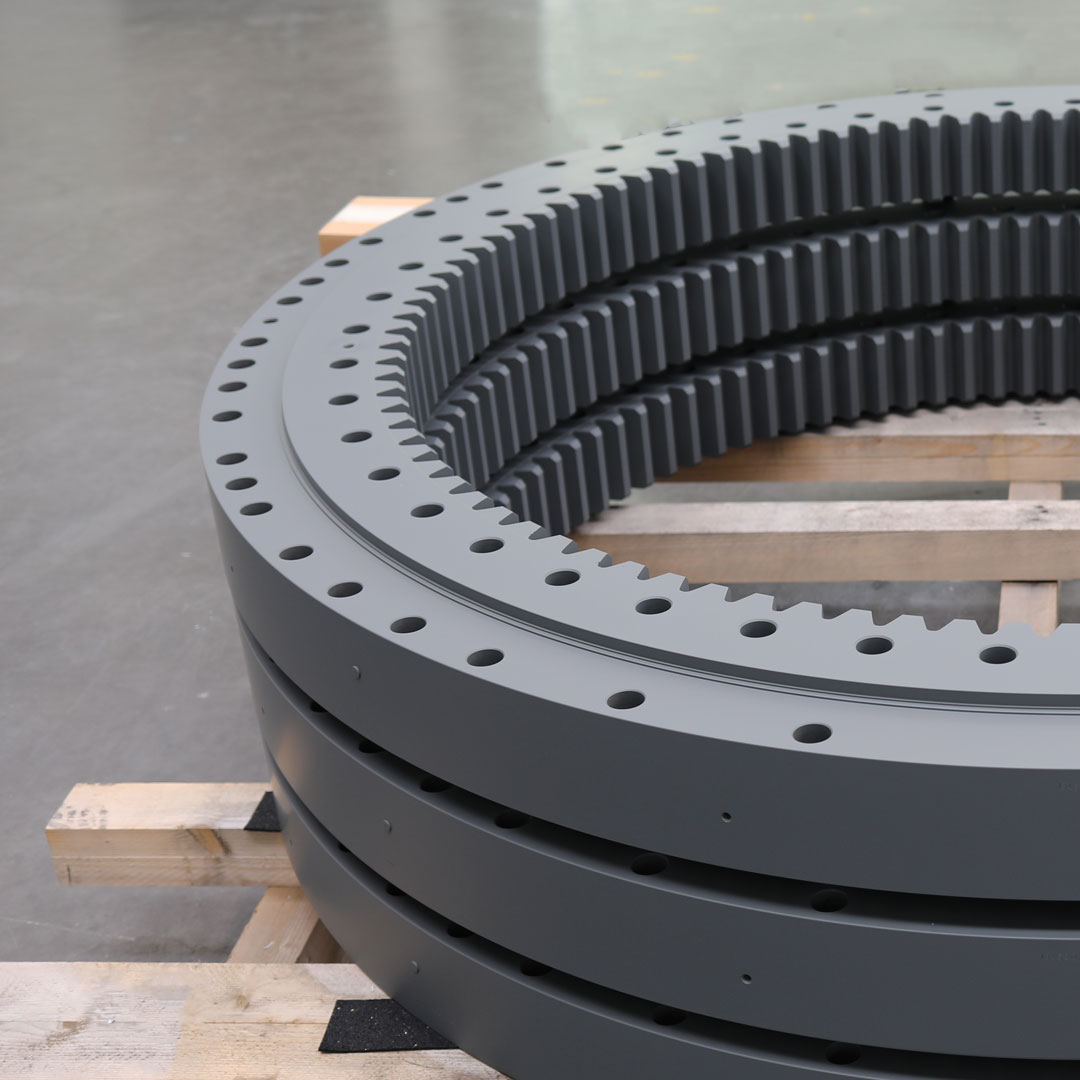

Die Lösung von Liebherr – das Bearing-Clearance-Monitoring

Integrierte Sensoren liefern präzise Daten: Genauere Daten im Vergleich zur herkömmlichen Lichtraummessung.

Sensor-Positionen: Die Lager werden mit integrierten Sensoren an gegenüberliegenden Messpunkten des am Oberwagen befestigten Lagers geliefert.

Messungen: Das BCM-System kann zur Messung des Lagerverschleißes in axialer und radialer Richtung sowie zur Messung des Kippspiels eingesetzt werden.

Datendownload und Auswertung: Alle Produktdaten können von der Anwendung über ein darin installiertes Gateway heruntergeladen werden.

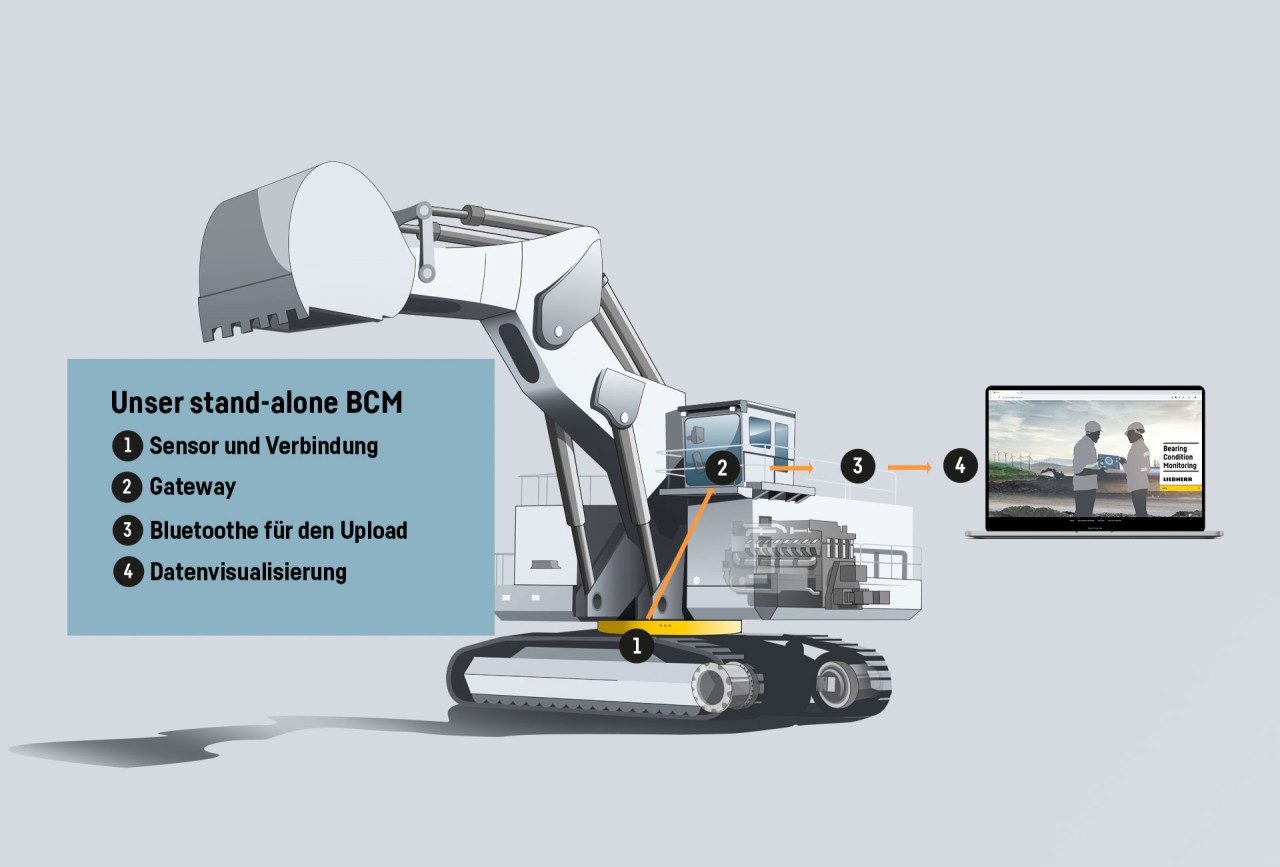

So funktioniert unsere Stand-Alone-Lösung

1. Die Sensoranschlussbox empfängt die Daten von den Sensoren. Außerdem versorgt sie das gesamte System mit Strom.

2. Datenspeicherung: Alle Daten werden im Gateway gespeichert.

3. Updates sind über Bluetooth möglich, so dass Sie den Verschleißstatus Ihrer gesamten Flotte verwalten können.

Überwachungsdaten können über die webbasierte App angefordert und heruntergeladen werden

Die Vorteile des softwareintegrierten BCM

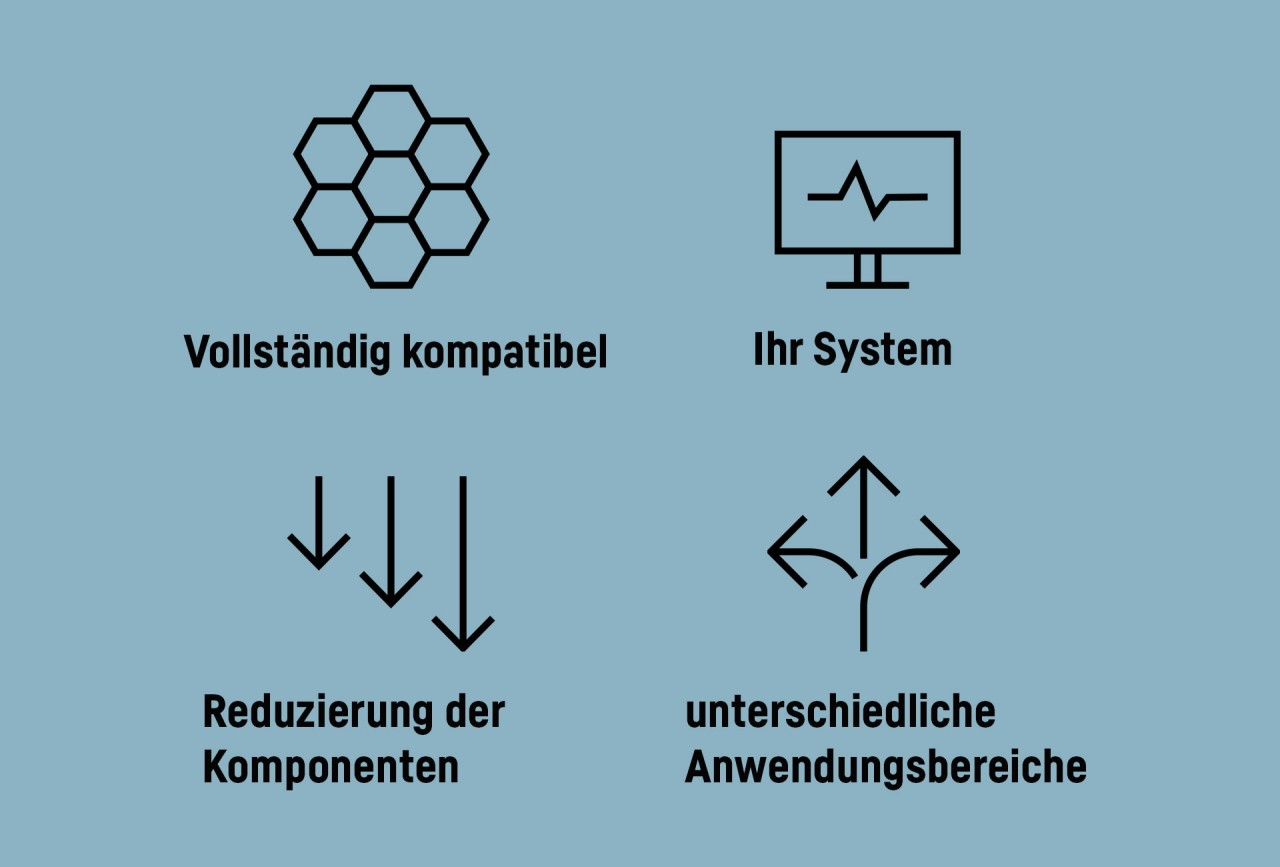

Vollständig kompatibel: Nahtlose Integration in das Steuerungssystem Ihrer Maschine

Ihr System: Sie können Ihre eigene Logik und Schnittstelle nutzen, um die Messdaten mit unserem speziell entwickelten und geschützten Code in Ihr System zu integrieren

Reduzierung der Komponenten: Durch das softwareintegrierten BCM ist kein zusätzliches Gateway erforderlich oder notwendig, was zu einer geringeren Systemkomplexität führt

Anwendungsbereich: Unser softwareintegrierter BCM bietet vielseitige Anwendungsmöglichkeiten und eine nahtlose Integration in verschiedene Designs

Sicherheit: ohne dass Techniker manuelle Kontrollen in schwer zugänglichen Bereichen durchführen müssen

Kosteneinsparung: Reduzierung der Ausfallzeiten um bis zu 75%.

Unser BCM - Ihr System: Softwareintegriertes BCM

Die Erweiterung der Lagerluftüberwachung durch den Einsatz von MIB (Machine Integrated Block) ermöglicht eine nahtlose Integration in Ihr Steuerungssystem.

Alle Messdaten, die von den integrierten Sensoren des Großwälzlagers erfasst werden, gehen direkt in Ihr eigenes Steuerungssystem ein. Dies ermöglicht eine einfache Integration in die Systemlandschaft und somit werden keine separaten Geräte oder Messeinrichtungen benötigt.

Wie funktioniert das?

1. Die Anschlussbox empfängt Daten vom Sensor. Sie versorgt das System mit Strom (24V DC)

2. Wir bieten einen speziell entwickelten und geschützten Code zur Übersetzung der Messdaten

3. Ihr Steuerungssystem verwendet den Code, um die Messdaten zu visualisieren.

4. Sie können Ihre eigene Logik und Schnittstelle verwenden, um die Messdaten zu integrieren

Korrosionsüberwachung - intelligent, integriert, remote

Integrierte digitale Messung des Wassergehaltes: Mit hoher Präzision bestimmen die Litronic-Sensoren von Liebherr den Wassergehalt des Großwälzlager.

Kosten- und Zeitersparnis: Daten über den Zustand der Lager können jederzeit über digitale mobile Geräte oder Kontrollinstrumente ohne Betriebsunterbrechung abgerufen werden.

Sicherheit unter Wasser oder in Wassernähe: Die Komponenten der Anwendungen, die unter Wasser oder in der Nähe von Wasser arbeiten, können durch die integrierten Litronic-Sensoren mit maximaler Effizienz und Sicherheit geschützt werden.

Litronic Planarsensor

Hohe Präzision, definierte Messfenster: Die Zeitfenster der Messung und die Empfindlichkeit unserer Litronic Planarsensoren sind einstellbar. Die Grenzwerte können per Software entsprechend den Anforderungen der Anwendung eingestellt werden.

Vollständig reproduzierbare Sensoren: Werden Anwendungen nachträglich erweitert oder hinzugefügt beziehungsweise Sensoren ausgetauscht, ist keine neue Kalibrierung erforderlich. Die Sensoren verfügen über eingebaute Mikroprozessoren.

Wasserdicht und staubgeschützt: Dank der Schutzklasse IP68 ist der Sensor für raueste Umgebungen geeignet.

Minimieren Sie Ausfallzeiten - intelligent, integriert, remote

Integrierte digitale Temperaturmessung: Liebherr-Sensoren ermitteln die Temperatur im Lager und sorgen so für die Sicherheit der Anwendung während des Betriebs.

Reduzieren Sie Reparaturkosten und -aufwand: Erkennen Sie schwerwiegende Lagerausfälle und vermeiden Sie Folgeschäden an anderen Komponenten Ihrer Anwendung.

Die Daten zur Lagertemperatur können jederzeit über digitale Mobilgeräte oder Kontrollinstrumente ohne Betriebsunterbrechung abgerufen werden.

Integrierte Sensoren und Gateway

Für alle Länder: Die integrierten Sensoren und das Gateway sind weltweit zugelassen.

Alles aus einer Hand: Die schrittweise Entwicklung und die anschließende Produktion finden im Hause Liebherr statt.

Sicher und Robust: Der Sensor und das Gateway erfüllen alle relevanten Sicherheitsstandards und sind für robuste Umgebungsbedingungen bestens geeignet.

Flexibel auf höchstem Niveau: Die Überwachungen des Lagerspiels, der Schmierung und der Temperatur funktionieren bei allen relevanten Lagertypen.

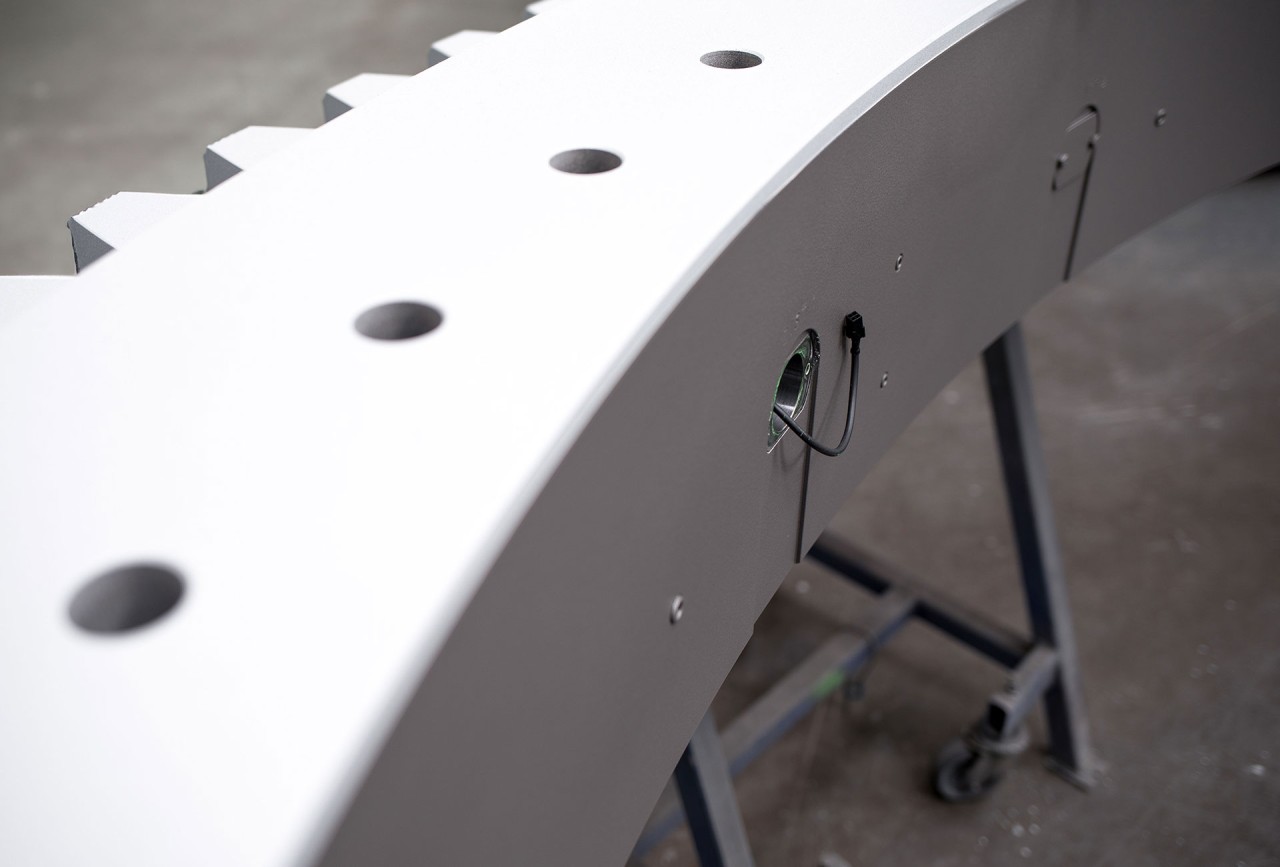

Anschluss des Sensors

Einbau: Die Sensoranschlussbox wird in den Oberwagen der Anwendung eingebaut.

Datenverbindung: Sie bezieht Daten von den Sensoren und sendet sie über die Netzwerkverbindung des Systems an das System-Gateway.

Stromversorgung: Die Sensoranschlussbox versorgt das gesamte System mit Strom.

Gateway

Datenspeicherung: Das Gateway speichert alle von den Sensoren abgeleiteten Daten und stellt sie direkt dem Anwendungssystem oder der Liebherr-APP über Bluetooth zur Verfügung.

Web-App: Die Daten können über Bluetooth heruntergeladen und innerhalb der Web-App auf Laptops oder Tablets ausgewertet werden.

Teams zur Planung der Wartung sind in der Lage, die Wartung optimal zu verwalten, indem sie die heruntergeladenen Daten der einzelnen Geräte oder Maschinen einsehen.