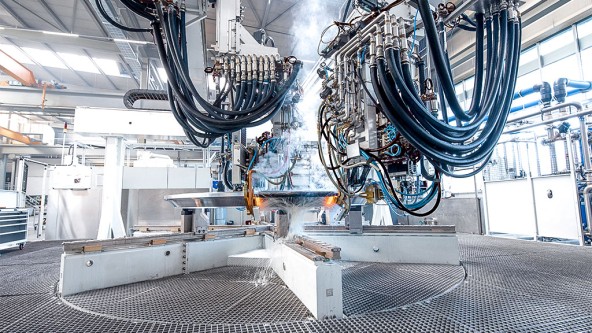

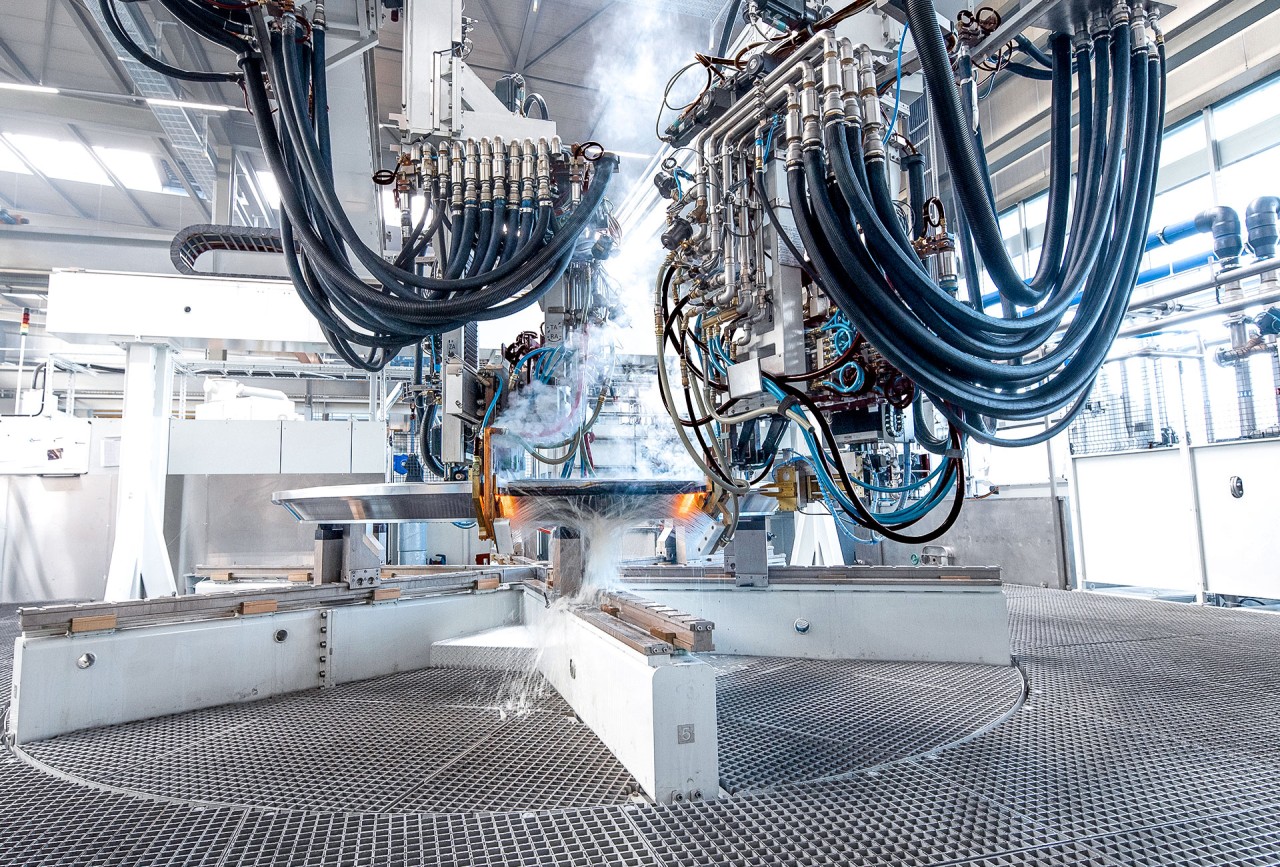

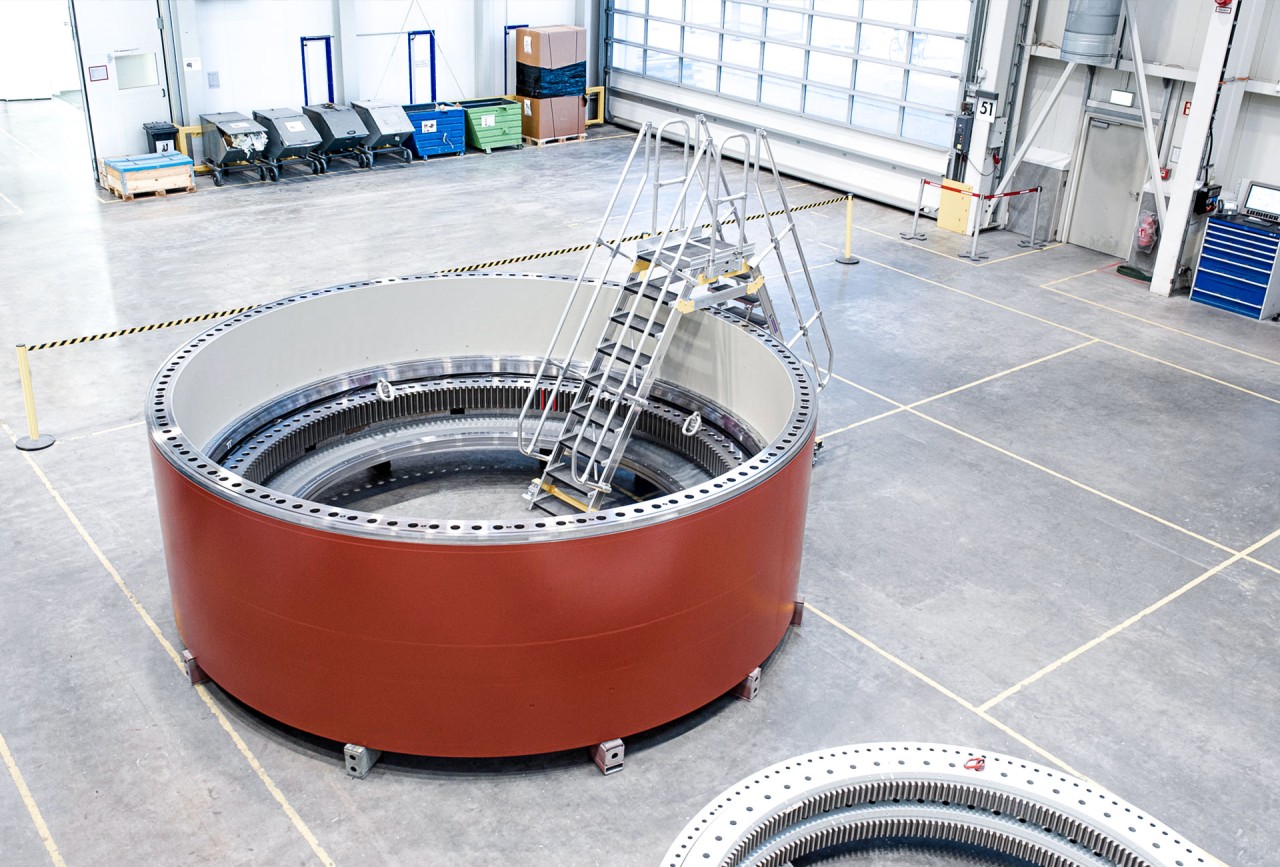

Schritt für Schritt vom Ring zum Großwälzlager: Produktionsverfahren, die es in sich haben

Ob raue Umgebungsbedingungen, extreme Einbausituationen, schwere Lasten oder hohe Radial- und Axialkräfte - Großwälzlager müssen den unterschiedlichen Umgebungsbedingungen dauerhaft und zuverlässig standhalten. Einzigartige Fertigungsverfahren sorgen dafür, dass Liebherr-Großwälzlager in jeder Einbausituation robust und langlebig sind.

Große Großwälzlager, hohe vertikale Integration

Insbesondere bei qualitätsbestimmenden Fertigungsschritten punktet Liebherr mit einer hohen Fertigungstiefe. Diese reicht von der Bearbeitung und dem schlupffreien Induktionshärten von Lagerlaufbahnen über die Verzahnung von Großwälzlagern bis hin zur Oberflächenbeschichtung im eigenen Haus. Professionelles Know-how und ein moderner Maschinenpark prägen den gesamten Fertigungsprozess.

01/02

Großwälzlager im Bestand

Werfen Sie einen Blick in die Produktionshallen, wo aus einem Ring ein Großwälzlager wird

01/02

01/02